En este tema

Paso 1: Verificar si hay problemas en sus datos

Important

Para un análisis más completo de estos requisitos, utilice Análisis de capacidad Seis en uno normal.

Examinar visualmente el ajuste de distribución

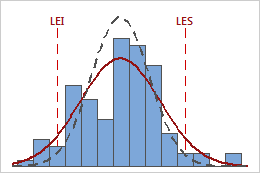

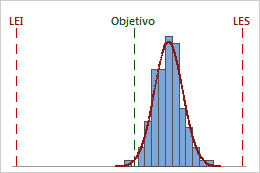

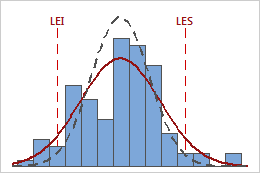

Compare la curva general con línea continua con las barras del histograma para evaluar si sus datos son aproximadamente normales. Si los datos varían considerablemente respecto de la curva, sus datos podrían no ser normales y las estimaciones de capacidad podrían no ser fiables para su proceso. Si sus datos parecen ser no normales, utilice Identificación de distribución individual para determinar si usted debe transformar los datos o ajustar una distribución no normal para realizar un análisis de capacidad.

Ajuste adecuado

Ajuste deficiente

Nota

Usted puede utilizar la opción Transformar incluida en este análisis para transformar datos no normales. Para ajustar una distribución no normal a los datos, utilice Análisis de capacidad no normal.

Comparar las curvas de corto plazo y general

Compare la curva general con línea continua y la curva de corto plazo con línea discontinua para ver qué tan cerca están alineadas. Una diferencia sustancial entre las curvas puede indicar que el proceso no es estable o que hay una cantidad significativa de variación entre los subgrupos. Utilice una gráfica de control para verificar que su proceso es estable antes de realizar un análisis de capacidad.

Estrechamente alineada

Deficientemente alineada

Nota

Si usted está analizando un proceso que muestra naturalmente gran variación entre los subgrupos, como un proceso por lotes, y la variación no se debe a causas especiales, considere utilizar Análisis de capacidad de subgrupos/corto plazo.

Paso 2: Examinar el desempeño observado del proceso

Utilice el histograma de capacidad para examinar visualmente las observaciones de la muestra en relación con los requisitos del proceso.

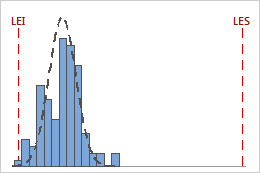

Examinar la dispersión del proceso

Examine visualmente los datos en el histograma en relación con los límites de especificación inferior y superior. Lo ideal es que la dispersión de los datos sea más estrecha que la dispersión de especificación y que todos los datos estén dentro de los límites de especificación. Los datos que están fuera de los límites de especificación representan elementos no conformes.

En este histograma, la dispersión del proceso es más amplia que la dispersión de especificación, lo que sugiere una capacidad deficiente. Aunque la mayoría de los datos está dentro de los límites de especificación, hay elementos no conformes por debajo del límite de especificación inferior (LEI) y por encima del límite de especificación superior (LES).

Nota

Para determinar el número real de elementos no conformes en el proceso, utilice los resultados de PPM < LEI, PPM > LES y PPM Total. Para obtener más información, vaya a Todos los estadísticos y gráficas.

Evaluar el centro del proceso

Evalúe si el proceso está centrado entre los límites de especificación o en el valor objetivo, si usted tiene uno. El centro de los datos ocurre en el pico de la curva de distribución y se estima mediante la media de la muestra.

En este histograma, aunque las observaciones de la muestra se encuentran dentro de los límites de especificación, el pico de la curva de distribución no está centrado en el objetivo. La mayoría de los datos excede el valor objetivo.

Paso 3: Evaluar la capacidad del proceso

Utilice los principales índices de capacidad para evaluar qué tan bien cumple el proceso con los requisitos.

Evaluar la capacidad potencial

Utilice el Cpk para evaluar la capacidad potencial del proceso con base tanto en la ubicación como en la dispersión del proceso. La capacidad potencial indica la capacidad que se podría alcanzar si se eliminaran los cambios rápidos y graduales del proceso.

Por lo general, los valores de Cpk más altos indican un proceso más capaz. Los valores de Cpk más bajos indican que el proceso puede necesitar mejoras.

-

Compare el Cpk con un valor de referencia que represente el valor mínimo que es aceptable para el proceso. Muchas industrias utilizan un valor de referencia de 1,33. Si el Cpk es menor que el valor de referencia, considere formas de mejorar el proceso, como reducir su variación o desplazar su ubicación.

-

Compare el Cp y el Cpk. Si el Cp y el Cpk son aproximadamente iguales, entonces el proceso está centrado entre los límites de especificación. Si el Cp y el Cpk son diferentes, entonces el proceso no está centrado.

Resultado clave: Cpk

Para estos datos del proceso, Cpk = 1.09. Puesto que el Cpk es menor que 1.33, la capacidad potencial del proceso no cumple con los requisitos. El proceso está demasiado cerca del límite de especificación inferior. El proceso no está centrado, por lo que el Cpk no es igual al Cp (2.76).

Evaluar la capacidad general

Utilice el Ppk para evaluar la capacidad general del proceso con base tanto en la ubicación como en la dispersión del proceso. La capacidad general indica el rendimiento real del proceso que su cliente experimenta con el tiempo.

Por lo general, los valores de Ppk más altos indican un proceso más capaz. Los valores de Ppk más bajos indican que el proceso puede necesitar mejoras.

-

Compare el Ppk con un valor de referencia que represente el valor mínimo que es aceptable para su proceso. Muchas industrias utilizan un valor de referencia de 1,33. Si el Ppk es menor que el valor de referencia, considere formas de mejorar el proceso.

-

Compare el Pp y el Ppk. Si el Pp y el Ppk son aproximadamente iguales, entonces el proceso está centrado entre los límites de especificación. Si el Pp y el Ppk son diferentes, entonces el proceso no está centrado.

-

Compare el Ppk y el Cpk. Cuando un proceso está bajo control estadístico, el Ppk y el Cpk son aproximadamente iguales. La diferencia entre el Ppk y el Cpk representa la mejora en la capacidad del proceso que usted podría esperar si se eliminaran los cambios rápidos y graduales del proceso.

Resultado clave: Ppk

Para estos datos del proceso, Ppk = 0.52. Puesto que el Ppk es menor que 1.33, la capacidad general del proceso no cumple con los requisitos. El proceso está centrado, por lo que Ppk ≈ Pp (0.53). Sin embargo, Ppk < Cpk (0.72), lo que indica que la capacidad general del proceso podría mejorarse si se redujeran los cambios rápidos y graduales (la variación entre los subgrupos).

Important

Los índices Cpk y Ppk miden la capacidad del proceso solo en relación con el límite de especificación que está más cerca de la media del proceso. Por lo tanto, estos índices representan solo un lado de la curva del proceso y no miden cómo funciona el proceso en el otro lado de la curva. Si el proceso produce elementos no conformes que se encuentran fuera de los límites de especificación inferior y superior, utilice otras medidas de capacidad incluidas en la salida para hacer una evaluación más completa del rendimiento del proceso. Para obtener más información sobre otras medidas de capacidad, vaya a Todos los estadísticos y gráficas.