步骤 1:检查数据是否有问题

重要信息

要更全面地分析这些要求,请使用组间/组内 Capability Sixpack。

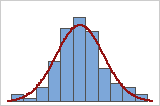

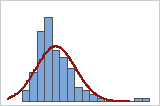

直观检查数据分布

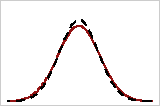

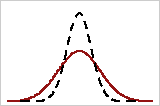

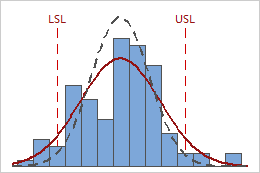

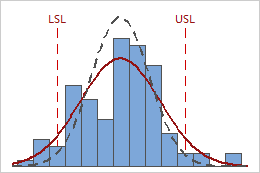

比较组间/组内曲线和整体曲线

将整体实曲线与组间/组内虚曲线进行比较,确定它们的对齐紧密程度。如果组间/组内曲线和整体曲线之间的差异很大,则表明过程可能不稳定,或者除子组间/子组内变异以外,过程还可能存在其他变异源。在执行能力分析之前使用控制图验证过程是否稳定。

紧密对齐

对齐欠佳

步骤 2:检查过程的观测性能

使用能力直方图可直观检查样本观测值与过程要求的关系。

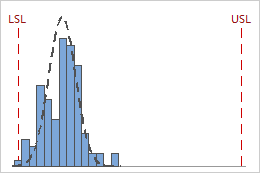

检查过程散布

直观地检查直方图中的数据与规格下限和规格上限的关系。理想情况下,数据的扩散比规格扩散窄,并且所有数据都在规格限内。超出规格限的数据表示不合格项。

在此直方图中,过程展开宽于规格展开,这表明能力较差。虽然大部分数据都在规格限内,但是也有一些低于规格下限和高于规格上限物品数。

注意

要确定流程中不合格品的实际数量,请使用 PPM USL 和 PPM < LSL, PPM > 总计的结果。有关更多信息,请转到所有统计量和图形。

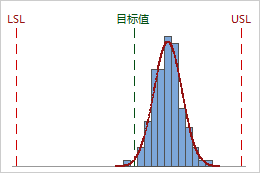

评估流程的中心

评估过程是否位于规格限的中间,或者在目标值处(如果具有目标值)。数据的中心位于分布曲线的峰值,由样本均值估计。

在此直方图中,虽然样本观测值在规格限内,但是分布曲线的峰值并未达到目标值。大多数数据超过目标值。

步骤 3:评估过程的能力

使用主要能力指数来评估过程符合要求的程度。

评估组间/组内能力

使用 CPK 评估过程的组间/组内能力,同时考虑其位置和散布。通常情况下,Cpk 值越高,过程的能力越高,而较低的 Cpk 值则表明可能需要改善过程。

-

将 Cpk 与基准值(代表过程可接受的最小值)进行比较。许多行业都使用基准值 1.33。如果 Cpk 比基准值低,则考虑如何改进您的过程,例如减少其变异或改变其位置。

-

比较 Cp 和 Cpk。如果 Cp 和 Cpk 大致相等,则过程位于两个规格限制之间的中心位置。如果 Cp 和 Cpk 不同,则过程不位于中心位置。

主要结果:Cpk

对于这些过程数据,Cpk 为 1.09。因为 Cpk 小于 1.33,所以过程的组间/组内能力无法满足客户要求。过程太接近规格下限。由于过程未居中,因此 Cpk 不等于 Cp (2.76)。

评估整体能力

可使用 Ppk 根据过程位置和过程散布评估过程的整体能力。整体能力指示客户在一段时间内体验的实际性能。

总体上讲,Ppk 值越高,过程的能力越高。Ppk 值低表明可能需要改进过程。

-

将 Ppk 与基准值(代表过程可接受的最小值)进行比较。许多行业都使用基准值 1.33。如果 Ppk 比基准值低,则考虑如何改进您的过程。

-

比较 Pp 和 Ppk。 如果 Pp 和 Ppk 大致相等,则该过程位于两个规格限制之间的中心位置。如果 Pp 和 Ppk 不同,则过程不位于中心位置。

- 比较 Cpk 和 Ppk。如果 Cpk 比 Ppk 大得多,则除子组间和子组内变异外,过程中还可能存在其他系统性变异源。例如,工具磨损是可能导致生产过程展示的组间/组内能力 (Cpk) 比整体能力 (Ppk) 更高的系统性变异源。

主要结果:Ppk

对于这些过程数据,Ppk = 0.52。因为 Ppk 小于 1.33,所以过程的整体能力无法满足客户要求。由于过程未居中,因此 Ppk ≈ Pp (0.53)。但是,Ppk < Cpk (0.72),这表明如果减少或排除其他系统性过程变异源,将可以改善整体能力。

重要信息

Cpk 和 Ppk 指标用于度量过程的能力(仅同与过程均值最接近的规格限相关)。因此,这些指标只表示过程曲线的一侧,而不度量过程曲线另一侧的过程执行情况。如果过程产生超出规格上下限的不合格项,请使用输出中的其他能力度量,以便更加完整地评估过程性能。有关更多信息,请转到所有统计量和图形。