レポート7:製品の性能

Six Sigma工程レポート

- 部品

- 成分の名前を表すオプションの列です。名前を指定しない場合は、数値がIDとして割り当てられます。

- 観測値差

- 観測された欠陥の数です。

- 観測値単位

- 観測された各成分の単位数です。

- 単位あたりの機会

-

単位あたりの(欠陥の)機会数です。

詳細は、ユニットあたりの機会とはを参照してください。

- 複雑度

-

各成分の複雑度の度数です。各成分に比率を設定することにより、観測された単位数と観測された欠陥数を調整できます。たとえば、アセンブリを大きくするために、成分1が1単位、成分2が6単位、成分3が5単位必要となるような場合です。

複雑度は必須ではありませんが、複雑度の値を使用すると、不均衡なサンプル抽出による影響を減少できます。比率がない場合は、列に入力する値をすべて「1」とします。

詳細は、複雑度とはを参照してください。

- 調整差

- 観測された欠陥数は、複雑度情報に基づいて調整(または重み付け)されます。複雑度の単位が与えられていない場合は、調整された欠陥数は観測された欠陥数と等しくなります。

- 調整単位

- 観測された単位数は、複雑度情報に基づいて調整(または重み付け)されます。複雑度の単位が与えられていない場合は、調整された単位数は観測された単位数と等しくなります。成分の複雑度が同じならば、調整された単位数も同じになります。上の例では、成分7および成分12はいずれも複雑度が3で、調整された単位数は234です。

- 調整合計機会

- この列は、調整単位×単位あたりの機会で計算されます。単位数の調整が行われていない場合は、観測された単位数の多い成分の方向に総機会数が歪むため、性能統計量の計算に影響を与えます。複雑度の値を使用すると、不均衡なサンプル抽出による影響を減少できます。

- DPU

- 欠陥数を単位数で割って算出された、単位あたりの欠陥数です。

- DPMO

-

調整単位を調整合計機会で割り、それに100万を掛けた100万機会あたりの欠陥数です。

単位数の調整が行われていない場合は、観測された単位数の多い成分の方向に総機会数が歪みます。

- Z.Shift

-

仮定された長期のσシフトを表す値です。この値が指定されていない場合は、デフォルト値として1.5が使用されます。

詳細は、σ工程能力の推定値としてのZベンチを参照してください。

- Z.ST

- DPMOおよびZ.

- YTP

-

各成分の歩留りです。その成分の機会が1つも欠陥とならない確率のことです。

詳細は、歩留り(YTP)と全体歩留り(YRT)とはを参照してください。

- YRT

-

各成分の全体歩留りです。成分2の良好な単位が1個製造される確率、つまりYTPは0.996698となっています。アセンブリを大きくするために、成分2が6単位必要です。成分2の良好な単位が6個製造される確率、つまりYRTは(0.996698)6 = 0.980350です。

詳細は、歩留り(YTP)と全体歩留り(YRT)とはを参照してください。

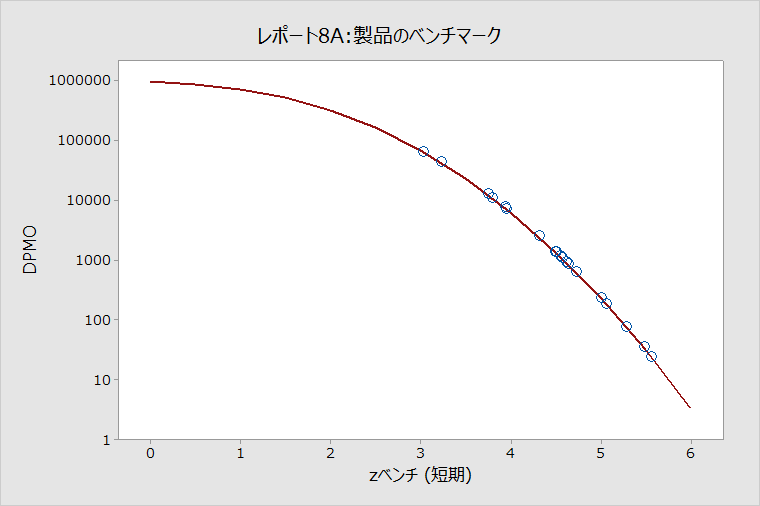

レポート8A:製品の基準(DPMO 対 ベンチマークZ)

製品の基準レポート(DPMO 対 ベンチマークZ)は、生産レポート内の成分の集合に対する基準統計量をグラフとして表示します。

DPMOは長期の性能を測る測度で、ベンチマークZ STは短期の性能を測る測度です。

点の集合する位置は、工程能力が集中する傾向にある場所を表します。上の例では、Z.STスケール上の4のすぐ下と4.5付近にクラスターがあります。つまり、ここで使用する工程の多くは4σ前後で実行されています。これは一般的な例です。

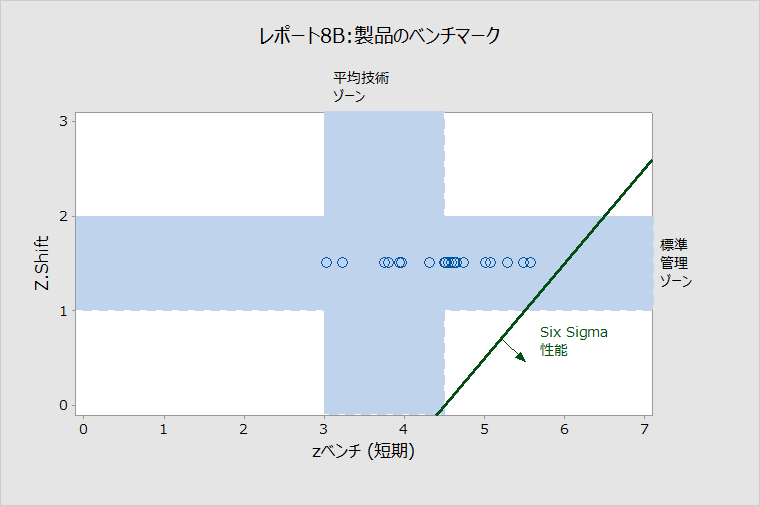

レポート8B:製品の基準レポート(Z.Shift 対 ベンチマークZ)

製品の基準レポート(Z.Shift 対 ベンチマークZ)は、生産レポート内の成分の集合に対する基準統計量を別の視点からグラフとして表示します。

このグラフでは、各成分の管理可能性(Z.Shift)と各成分の工程能力(Z.ST)を比較できます。通常、Z.Shift 値は水平の帯(標準管理ゾーン)の範囲内にあり、Z.ST値は垂直の帯(平均技術ゾーン)の範囲内にあります。

Six Sigmaの性能が達成されるのは、ベンチマークZ が高水準にあり、Z.Shift が低水準にあるときです。

Z.Shift

- Z.Shift の値が低い場合は、特性がきわめて良好に管理されていることを示します。

- Z.Shift の値が高い場合は、特性が適切に管理されていないことを示します。

ベンチマークZ ST

- ベンチマークZ の値が高い場合は、特性の技術上の優位性を示します。

- ベンチマークZ の値が低い場合は、特性の技術上の劣等性を示します。

上の例では、すべての成分のZ.Shiftが1.5σとなっていますが、この値は実際のZ.Shift 値が不明な場合のデフォルトです。およそ半分の成分には平均技術ゾーンにおいてベンチマークZ の値があります。残りの半分の成分は右側に値があり、工程能力が平均以上であることを示しています。

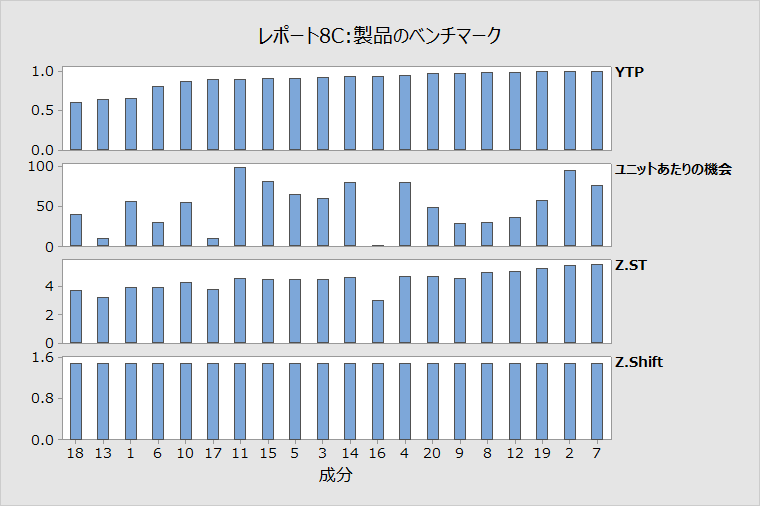

レポート8C:製品の基準(工程能力、複雑度、管理)

複雑度情報なし

- YTP:歩留りの逆パレート図(YTP)

- 単位あたりの機会数:成分の単位あたりの機会数(YTP値順)

- Z.ST:成分のZ.ST値(YTP値順)

- Z.Shift:成分のZ.Shift値(YTP値順)

YTPのグラフで最も品質が低い成分を特定してから下のグラフを参照し、問題の原因が複雑度の高さ(機会数)、工程能力の低さ(Z.ST)、または管理の不適切さ(Z.Shift)のどれであるかを判断します。

上の例では、成分18の品質が最も低く、機会数は中程度で工程能力は平均以下です。品質改善に最大の影響を与えるのは、工程能力の改善です。

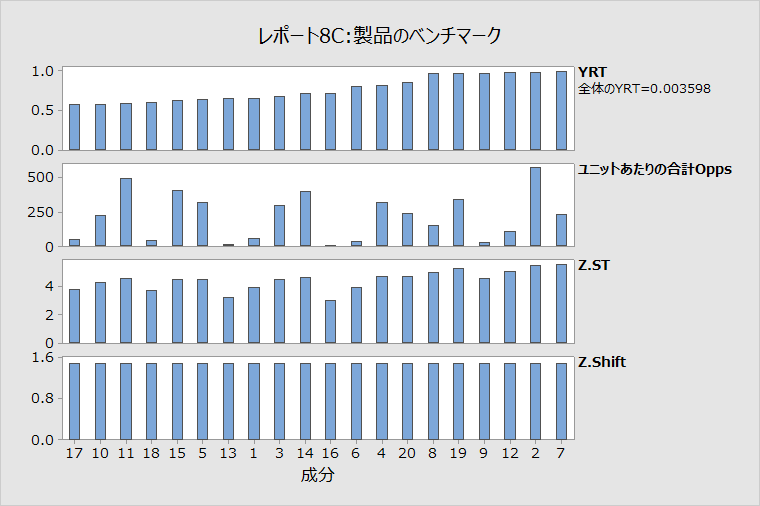

複雑度情報の考慮

- YRT:全体歩留り(YRT)の逆パレート図

- 単位あたりの総機会数:成分の単位あたりの機会数(YRT値順)

- Z.ST:成分のZ.ST値(YRT値順)

- Z.Shift:成分のZ.Shift値(YRT値順)

全体のYRTは、成分の集合全体から成る1つの単位を欠陥なしで製造できる確率を表していることに注意してください。成分水準のYRT値が最も低い成分が、全体のYRTに最も寄与します。つまり、そのような成分を改善することが全体のYRTの改善において重要になります。

上の例では、成分17のYRTが最低で、機会数は低く、工程能力も低くなっています。成分17の平均Z.STの増加が品質改善に最大の効果をもたらすので、製品全体の品質が改善されます。

成分11(3番目に品質が低い成分)は機会数が高く、工程能力は良好です。工程能力は既に大変良好なので、成分11の品質改善に最大の効果をもたらすものは機会数の減少です。