ある衣料品製造メーカーの検査者が、改善プロジェクトに優先順位を付けるために衣料品の欠陥の要因を調査します。検査者は、工程での欠陥の数とタイプを追跡します。

エンジニアが、重み付きパレート図を作成し、欠陥品の頻度ではなく総コストに基づいて検査者が見つけた要因に優先順位を付けるとします。頻度に基づくパレート図の場合には指摘される誤差または問題でも、重み付きパレート図では指摘されない場合があります。重み付きパレート図の詳細は、パレート図の基本を参照してください。

- サンプルデータ衣料品の欠陥.MWXを開きます。

- を選択します。

- 欠陥データまたは属性データのある場所に、欠陥を入力します。

- 度数に、計数*コストを入力します。

- このパーセント以後、残りの不良項目を1つにまとめるを選択し、「95」と入力します。

- OKをクリックします。

結果を解釈する

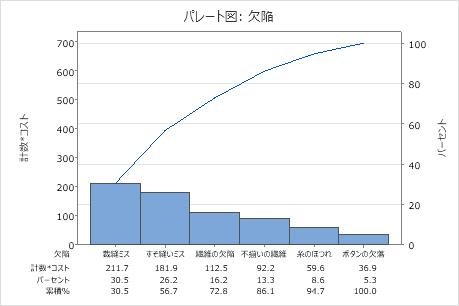

この例の重み付きパレート図では、欠陥にそのコストに応じて重み付けされることを除いて、パレート図の例の場合と同じ衣料品データを使用しています。重み付き値を計算するには、各欠陥タイプのコストにそのタイプの欠陥の数を乗算します。

重み付きパレート図には、重み付きなしのパレートでは合計欠陥数の23.3%を占める裁縫ミスが、総欠陥コストの30.5%を占めることが示されています。ボタンの欠落は、重み付けなしのパレート図では欠陥の45.2%を占めていましたが、重み付き図では総欠陥コストのわずか5.3%しか占めていません。ただし、重み付きなしパレート図ではわずか9%を占めるだけのすそ縫いミスは、2番目に高コストの欠陥となっています。