Un ingénieur sélectionne 10 pièces représentant l'étendue prévue de la variation du procédé. Trois opérateurs mesurent chaque pièce trois fois, dans un ordre aléatoire.

L'ingénieur réalise une étude R&R de l'instrumentation croisée afin d'évaluer afin d'évaluer le degré de variabilité des mesures pouvant être dû au système de mesure.

- Ouvrez le fichier de données échantillons, DonnéesInstrumentation.MWX.

- Sélectionnez .

- Dans la zone Numéros de pièces, saisissez Pièce.

- Dans la zone Opérateurs, saisissez Opérateur.

- Dans la zone Données mesurées, saisissez Mesure.

- Sous Méthode d'analyse, sélectionnez ANOVA.

- Cliquez sur le bouton Options. Sous Tolérance du procédé, sélectionnez Spécification supérieure - inférieure et saisissez 8.

- Cliquez sur OK dans chaque boîte de dialogue.

Interprétation des résultats

Le tableau ANOVA à deux entrées comprend les termes de la pièce, de l'opérateur et de l'interaction Opérateur-Pièce. Si la valeur de p d'une interaction est supérieure ou égale à 0,05, Minitab omet l'interaction dans le modèle complet car elle n'est pas significative. Dans cet exemple, la valeur de p est de 0,974. Par conséquent, Minitab génère un deuxième tableau ANOVA à double entrée qui omet l'interaction dans le modèle final.

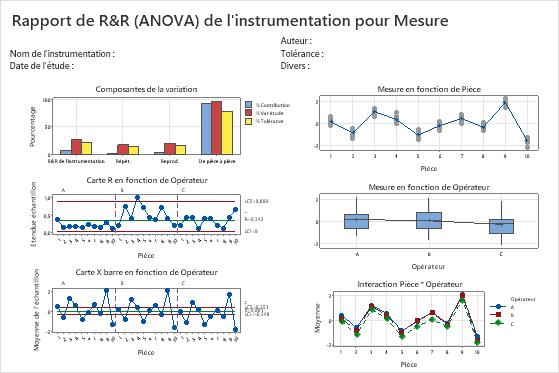

Utilisez les composantes de la variance (CompVar) pour comparer la variation due à chaque source d'erreur de mesure à la variation totale. Dans ces résultats, la colonne % contribution du tableau Etude de R&R de l'instrumentation montre que la variation par rapport à De pièce à pièce est de 92,24 %. La valeur est nettement supérieure à celle de la R&R de l'instrumentation totale, qui est de 7,76 %. Ainsi, la variation est principalement due aux différences entre les pièces.

Utilisez la fonctionnalité Var. de l'étude (%) pour comparer la variation du système de mesure à la variation totale. La valeur R&R de l'instrumentation totale représente 27,86 % de la variation de l'étude. La valeur % contribution de la R&R de l'instrumentation totale peut être acceptable en fonction de l'application. Pour plus d'informations, reportez-vous à la rubrique Mon système de mesure est-il acceptable ?.

Pour ces données, le nombre de catégories distinctes est de 4. Selon l'AIAG, vous avez besoin d'au moins 5 catégories distinctes pour obtenir un système de mesure adéquat. Pour plus d'informations, reportez-vous à la rubrique Utilisation du nombre de catégories distinctes dans une étude R&R de jauge.

- Dans le graphique Composantes de la variation, la valeur % contribution de la fonction De pièce à pièce est supérieure à celle de la R&R de l'instrumentation totale. Ainsi, la variation est principalement due aux différences entre les pièces.

- La carte R Par opérateur témoigne de l'incohérence des mesures prises par l'opérateur B.

- Dans la carte X barre Par opérateur, la plupart des points se trouvent en dehors des limites de contrôle. Ainsi, la variation est principalement due aux différences entre les pièces.

- Le graphique Par pièce indique d'importantes différences entre les pièces.

- Dans le graphique Par opérateur, les différences entre opérateurs sont plus faibles que les différences entre pièces, mais elles sont significatives (valeur de p = 0,00). Les mesures de l'opérateur C sont légèrement inférieures à celles des autres opérateurs.

- Dans le graphique Interaction Opérateur*Pièce, les lignes sont à peu près parallèles et la valeur de p de l'interaction Opérateur*Pièce obtenue dans le tableau est de 0,974. Ces résultats indiquent qu'il n'existe aucune interaction significative entre chaque pièce et chaque opérateur.

Tableau ANOVA à double entrée avec interaction

| Source | DL | Somme des carrés | CM | F | P |

|---|---|---|---|---|---|

| Pièce | 9 | 88,3619 | 9,81799 | 492,291 | 0,000 |

| Opérateur | 2 | 3,1673 | 1,58363 | 79,406 | 0,000 |

| Pièce * Opérateur | 18 | 0,3590 | 0,01994 | 0,434 | 0,974 |

| Répétabilité | 60 | 2,7589 | 0,04598 | ||

| Total | 89 | 94,6471 |

Tableau ANOVA à double entrée sans interaction

| Source | DL | Somme des carrés | CM | F | P |

|---|---|---|---|---|---|

| Pièce | 9 | 88,3619 | 9,81799 | 245,614 | 0,000 |

| Opérateur | 2 | 3,1673 | 1,58363 | 39,617 | 0,000 |

| Répétabilité | 78 | 3,1179 | 0,03997 | ||

| Total | 89 | 94,6471 |

Composantes de la variance

| Source | CompVar | % contribution (de CompVar) |

|---|---|---|

| R&R de l'instrumentation totale | 0,09143 | 7,76 |

| Répétabilité | 0,03997 | 3,39 |

| Reproductibilité | 0,05146 | 4,37 |

| Opérateur | 0,05146 | 4,37 |

| De pièce à pièce | 1,08645 | 92,24 |

| Variation totale | 1,17788 | 100,00 |

Evaluation de l'instrumentation

| Source | Ecart type | Variations d'étude (6 × écart type) | % var étude (%VE) | % tolérance (VE/Tolér.) |

|---|---|---|---|---|

| R&R de l'instrumentation totale | 0,30237 | 1,81423 | 27,86 | 22,68 |

| Répétabilité | 0,19993 | 1,19960 | 18,42 | 14,99 |

| Reproductibilité | 0,22684 | 1,36103 | 20,90 | 17,01 |

| Opérateur | 0,22684 | 1,36103 | 20,90 | 17,01 |

| De pièce à pièce | 1,04233 | 6,25396 | 96,04 | 78,17 |

| Variation totale | 1,08530 | 6,51180 | 100,00 | 81,40 |