Un ingeniero selecciona 10 partes que representan el rango esperado de la variación del proceso. Tres operadores miden las 10 partes, tres veces por parte, en orden aleatorio.

El ingeniero realiza un estudio EMP cruzado para evaluar la variabilidad en las mediciones que pueden provenir del sistema de medición.

- Abra los datos de muestra, DatosSistMed.MWX.

- Elija .

- En Partes, ingrese Parte.

- En Operadores, ingrese Operador.

- En Mediciones, ingrese Medición.

- En Método de análisis, seleccione ANOVA.

- Haga clic en Aceptar en cada cuadro de diálogo.

Interpretar los resultados

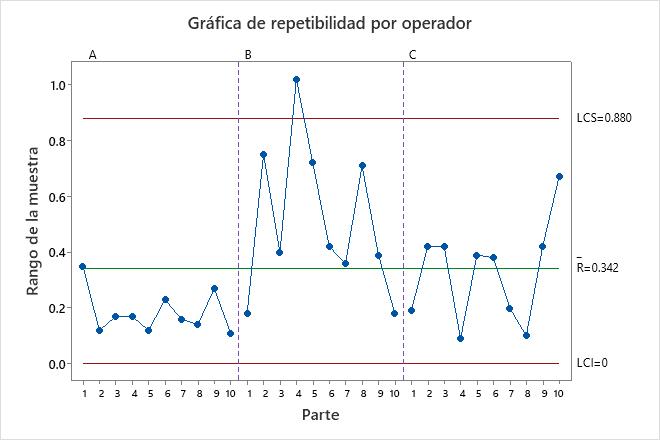

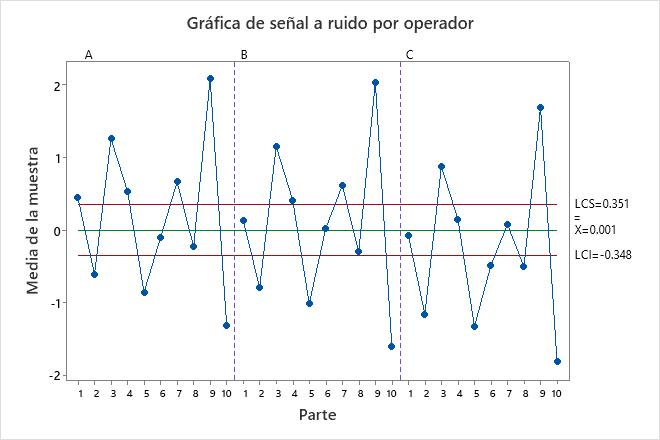

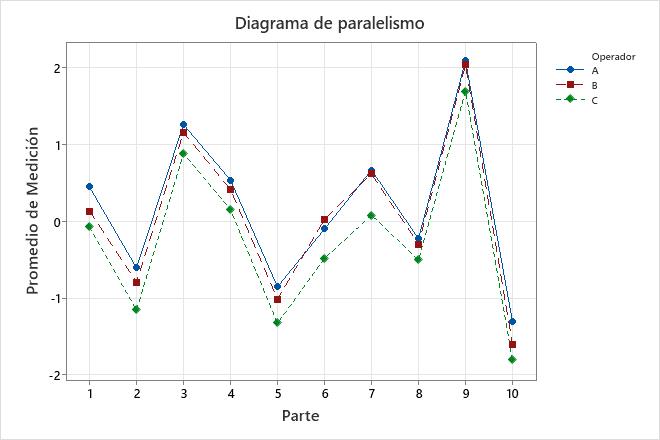

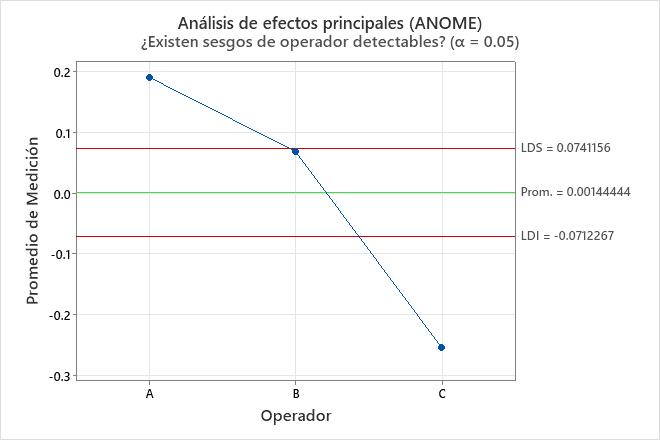

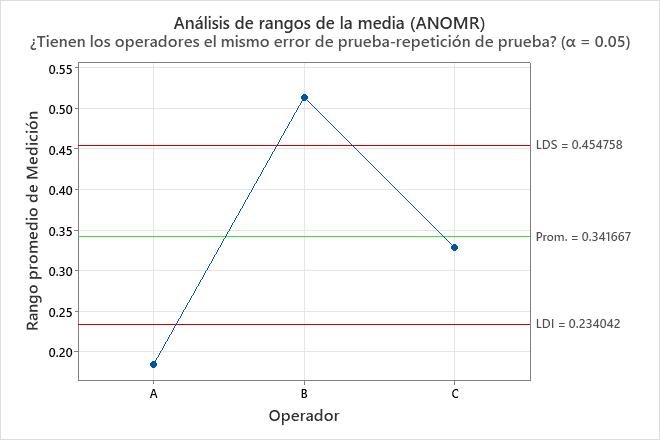

La tabla de componentes de la varianza y las gráficas muestran oportunidades para mejorar el sistema de medición. Por ejemplo, la gráfica de repetibilidad tiene un punto fuera de los límites de control. Investigue este punto para identificar posibles problemas de medición. Los puntos fuera de los límites de decisión en la gráfica Análisis de Efectos Principales y la gráfica Análisis de Rangos de la media muestran que los operadores miden las partes de manera diferente. Investigue cómo los operarios miden las partes para mejorar el sistema de medición. El diagrama de paralelismo proporciona información sobre las diferencias entre los operadores. En estos datos, el diagrama de paralelismo muestra que el operador C tiene la medida promedio más baja para cada parte.

La tabla de Directrices de clasificación proporciona las probabilidades de advertencia para que una gráfica de Xbarra tenga un punto fuera de control dentro de diez subgrupos para la prueba 1 o para las pruebas 1, 5, 6 y 8. Los sistemas de medición de primera y segunda clase suelen ser suficientes para las actividades de mejora de procesos con una gráfica de Xbarra que utiliza la prueba 1. Los sistemas de medición de tercera clase suelen ser suficientes para las actividades de mejora de procesos con una gráfica de Xbarra que utiliza las reglas 1, 5, 6 y 8. En estos datos, las estadísticas EMP muestran que el sistema de medición es de primera clase. A pesar de que el sistema de medición muestra oportunidades de mejora, el sistema es suficiente para muchas actividades de mejora de procesos.

La tabla Resolución efectiva de mediciones compara la precisión de las mediciones con el error probable del sistema de medición. En estos datos, las mediciones contienen una centésima parte, pero el error probable es superior a una décima. Los resultados recomiendan que las mediciones vayan al lugar de las décimas en lugar del lugar de las centésimas. El ingeniero planea redondear las mediciones y luego mirar las nuevas estadísticas de EMP para verificar que las conclusiones sean las mismas.

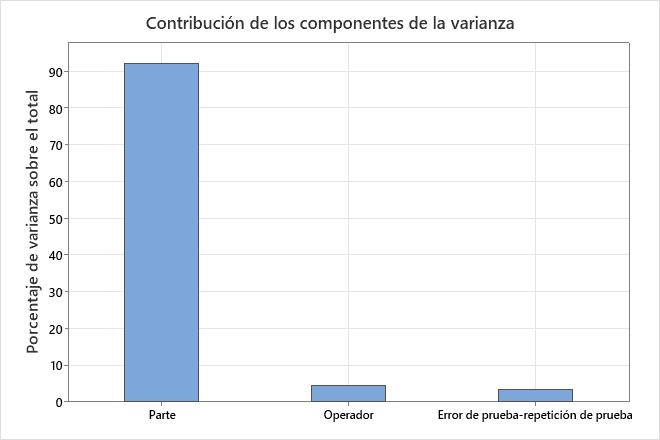

Componentes de la varianza

| Fuente | Varianza | %Total | DesvEst |

|---|---|---|---|

| Error de prueba-repetición de prueba (repetibilidad) | 0.03997 | 3.394 | 0.19993 |

| Operador (Reproducibilidad) | 0.05146 | 4.368 | 0.22684 |

| Parte (Variación del producto) | 1.08645 | 92.238 | 1.04233 |

| Total | 1.17788 | 100.000 | 1.08530 |

Estadísticas de EMP

| Estadísticas | Valor | Clasificación |

|---|---|---|

| Error de prueba-repetición de prueba | 0.1999 | |

| Grados de libertad | 78.0000 | |

| Error probable | 0.1349 | |

| Correlación intraclase (sin sesgo) | 0.9645 | Primera clase |

| Correlación intraclase (con sesgo) | 0.9224 | Primera clase |

| Impacto del sesgo | 0.0421 |

Directrices de clasificación

| Clasificación | Correlación intraclase | Atenuación de las señales de proceso | Probabilidad de advertencia, Prueba 1* | Probabilidad de advertencia, Pruebas* |

|---|---|---|---|---|

| Primera clase | 0.80 - 1.00 | Menos de 11% | 0.99 - 1.00 | 1.00 |

| Segunda clase | 0.50 - 0.80 | 11 - 29% | 0.88 - 0.99 | 1.00 |

| Tercera clase | 0.20 - 0.50 | 29 - 55% | 0.40 - 0.88 | 0.92 - 1.00 |

| Cuarta clase | 0.00 - 0.20 | Más de 55% | 0.03 - 0.40 | 0.08 - 0.92 |

Resolución efectiva de mediciones

| Fuente | Valor |

|---|---|

| Error probable (PE) | 0.134853 |

| Límite inferior de incremento (0.1 * PE) | 0.013485 |

| Incremento efectivo más pequeño (0.22 * PE) | 0.029668 |

| Incremento de medición actual | 0.010000 |

| Incremento efectivo más grande (2.2 * PE) | 0.296676 |