En este tema

Desv.Est. (General)

La desviación estándar general es la desviación estándar de todas las mediciones y es una estimación de la variación general del proceso. Si sus datos se recolectan adecuadamente, la desviación estándar captura todas las fuentes de variación sistémica. En ese caso, representa la variación real del proceso que el cliente experimenta en el tiempo.

Nota

Si utiliza una transformación de datos al realizar el análisis de capacidad, Minitab también calcula la Desv.Est.(General)*, la desviación estándar general de los datos transformados.

Interpretación

Compare la desviación estándar dentro de los subgrupos y la desviación estándar general. Una diferencia sustancial entre la desviación estándar dentro de los subgrupos y la desviación estándar general puede indicar que el proceso no es estable o que su proceso tiene otras fuentes de variación, además de la variación dentro de los subgrupos. Utilice una gráfica de control para verificar que su proceso es estable antes de realizar un análisis de capacidad.

Minitab utiliza la desviación estándar general para calcular Pp, Ppk y otras medidas de la capacidad general de su proceso.

Pp

- La dispersión de especificación (LES – LEI)

- La dispersión del proceso (la variación de 6 σ) con base en la desviación estándar general

Debe proporcionar tanto un límite de especificación inferior (LEI) como un límite de especificación superior (LES) para calcular el índice Pp.

Interpretación

Utilice el Pp para evaluar la capacidad general del proceso con base en la dispersión del proceso. La capacidad general indica el rendimiento real del proceso que su cliente experimenta con el tiempo.

Puesto que el Pp no considera la ubicación del proceso, indica la capacidad general que podría alcanzar el proceso si estuviera centrado. Por lo general, los valores de Pp más altos indican un proceso más capaz. Los valores de Pp más bajos indican que el proceso puede necesitar mejoras.

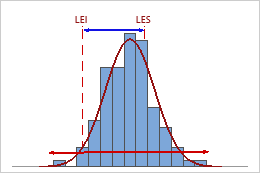

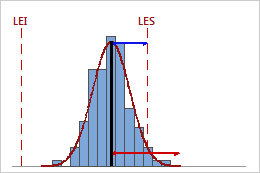

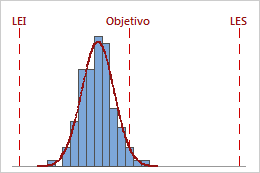

Pp bajo

En este ejemplo, la dispersión de especificación es menor que la dispersión general del proceso. Por lo tanto, el Pp es bajo (0,40) y la capacidad del proceso es deficiente con base en su variabilidad.

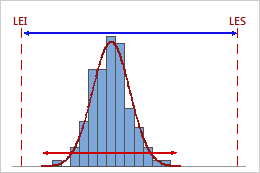

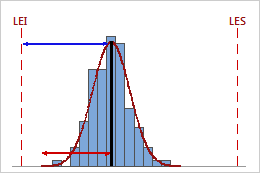

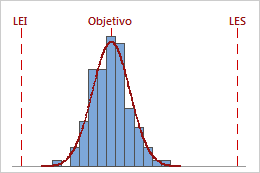

Pp alto

En este ejemplo, la dispersión de especificación es considerablemente mayor que la dispersión general del proceso. Por lo tanto, el Pp es alto (1,80) y la capacidad general del proceso es adecuada con base en su variabilidad.

-

Compare el Pp con un valor de referencia para evaluar la capacidad general del proceso. Muchas industrias utilizan un valor de referencia de 1,33. Si el Pp es menor que el valor de referencia, considere cómo mejorar el proceso reduciendo su variación.

-

Compare el Pp y el Ppk. Si el Pp y el Ppk son aproximadamente iguales, entonces el proceso está centrado entre los límites de especificación. Si el Pp y el Ppk son diferentes, entonces el proceso no está centrado.

Precaución

Pp = 2,27

Pp = 2,27

Para un análisis completo y exacto, utilice las gráficas en combinación con otros índices de capacidad (como el Ppk) para sacar conclusiones significativas a partir de los datos.

Ppk

- La distancia de la media del proceso al límite de especificación más cercano (LES o LEI)

- La dispersión unilateral del proceso (la variación de 3 σ) con base en su variación general

Interpretación

Utilice el Ppk para evaluar la capacidad general del proceso con base tanto en la ubicación como en la dispersión del proceso. La capacidad general indica el rendimiento real del proceso que su cliente experimenta con el tiempo.

Por lo general, los valores de Ppk más altos indican un proceso más capaz. Los valores de Ppk más bajos indican que el proceso puede necesitar mejoras.

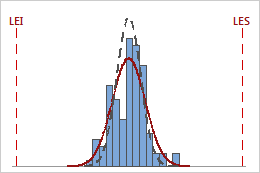

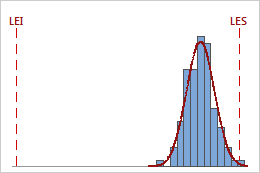

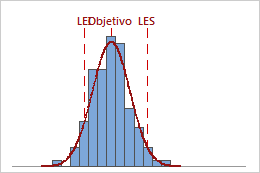

Ppk bajo

En este ejemplo, la distancia de la media del proceso al límite de especificación más cercano (LES) es menor que la dispersión unilateral del proceso. Por lo tanto, el Ppk es bajo (0,66) y la capacidad general del proceso es deficiente.

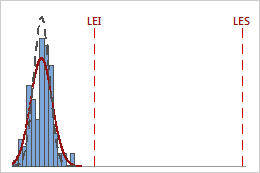

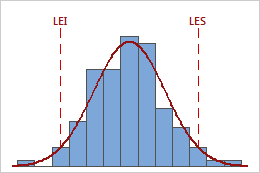

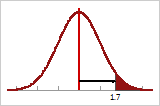

Ppk alto

En este ejemplo, la distancia de la media del proceso al límite de especificación más cercano (LEI) es mayor que la dispersión unilateral del proceso. Por lo tanto, el Ppk es alto (1,68) y la capacidad general del proceso es adecuada.

-

Compare el Ppk con un valor de referencia que represente el valor mínimo que es aceptable para su proceso. Muchas industrias utilizan un valor de referencia de 1,33. Si el Ppk es menor que el valor de referencia, considere formas de mejorar el proceso.

-

Compare el Pp y el Ppk. Si el Pp y el Ppk son aproximadamente iguales, entonces el proceso está centrado entre los límites de especificación. Si el Pp y el Ppk son diferentes, entonces el proceso no está centrado.

-

Compare el Ppk y el Cpk. Cuando un proceso está bajo control estadístico, el Ppk y el Cpk son aproximadamente iguales. La diferencia entre el Ppk y el Cpk representa la mejora en la capacidad del proceso que usted podría esperar si se eliminaran los cambios rápidos y graduales del proceso.

Precaución

El índice Ppk solamente representa un lado de la curva del proceso y no mide cómo funciona el proceso en el otro lado de la curva.

Por ejemplo, las siguientes gráficas muestran dos procesos que tienen valores de Ppk idénticos. Sin embargo, un proceso viola ambos límites de especificación y el otro solamente viola el límite de especificación superior.

Ppk = min {PPL = 4,01, PPU = 0,64} = 0,64

Ppk = PPL = PPU = 0,64

Si el proceso tiene partes no conformes que se encuentran en ambos lados de los límites de especificación, considere utilizar otros índices, como el Nivel Z, para hacer una evaluación más completa de la capacidad del proceso.

Cpm

El Cpm es una medida de la capacidad general del proceso. El Cpm compara la dispersión de especificación con la dispersión de los datos del proceso, considerando al mismo tiempo qué tanto se desvían los datos del valor objetivo.

Usted debe proporcionar un valor objetivo para que Minitab calcule el Cpm.

Interpretación

Utilice el Cpm para evaluar la capacidad general del proceso en relación tanto con la dispersión de especificación como con el objetivo. La capacidad general indica el rendimiento real del proceso que su cliente experimenta con el tiempo.

Por lo general, los valores de Cpm más altos indican que el proceso es más capaz. Los valores más bajos indican que el proceso puede necesitar mejoras.

Cpm alto

En este ejemplo, los datos están en el objetivo y se encuentran dentro de los límites de especificación. Por lo tanto, el Cpm es alto (1,60).

Cpm bajo

En este ejemplo, los datos se encuentran dentro de los límites de especificación, pero el proceso está fuera del objetivo. Por lo tanto, el Cpm es bajo (1,03).

Cpm bajo

En este ejemplo, el proceso está en el objetivo, pero no todos los datos se encuentran dentro de los límites de especificación. Por lo tanto, el Cpm es bajo (0,48).

Usted puede comparar el Cpm con otros valores para obtener más información sobre la capacidad del proceso.

-

Compare el Cpm con un valor de referencia para evaluar la capacidad general del proceso. Muchas industrias utilizan un valor de referencia de 1,33. Si el Cpm es más bajo que el valor de referencia, considere formas de mejorar el proceso, como reducir su variación o desplazar su ubicación.

-

Compare el Ppk y el Cpm. Si el proceso está centrado en el objetivo, los valores de Ppk y Cpm son aproximadamente iguales.

PPM Total para desempeño a largo plazo esperado

Interpretación

Utilice el PPM total del rendimiento a largo plazo esperado para estimar el número de elementos no conformes, representado en partes por millón, que usted puede esperar que estén fuera de los límites de especificación con base en la variación a largo plazo de los subgrupos. Los valores de rendimiento a largo plazo indican el rendimiento real del proceso que su cliente experimenta con el tiempo.

Los valores más bajos de PPM total indican mayor capacidad del proceso. Lo ideal es que pocas o ninguna de las partes tengan mediciones que estén fuera de los límites de especificación.

| PPM | % Partes no conformes | % Conformes |

|---|---|---|

| 66807 | 6,6807% | 93,3193% |

| 6210 | 0,621% | 99,379% |

| 233 | 0,0233% | 99,9767% |

| 3,4 | 0,00034% | 99,99966% |

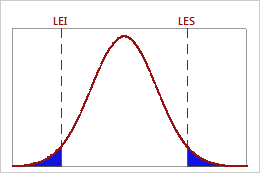

Nivel Z para la capacidad general

El Nivel Z (general) es el percentil en una distribución normal estándar que convierte la probabilidad estimada de defectos del proceso en una probabilidad de cola superior. Se calcula con base en el rendimiento general del proceso, utilizando la desviación estándar general.

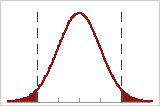

Los defectos del proceso se encuentran en ambos lados de los límites de especificación. Las marcas de verificación muestran las desviaciones estándar generales.

Si coloca todos los defectos en la cola derecha de la distribución y luego mide el número de desviaciones estándar generales desde el centro (línea vertical) hasta el punto que define el total de defectos, obtendrá el valor de nivel Z (general).

Nota

Para mostrar las medidas de nivel Z, debe hacer clic en Opciones y cambiar la salida predeterminada de estadísticos de capacidad a valores de nivel Z cuando realice el análisis de capacidad.

Interpretación

Utilice el Nivel Z (general) para evaluar la capacidad sigma general del proceso.

Por lo general, los valores de Nivel Z más altos indican un proceso más capaz. Los valores más bajos de Nivel Z indican que el proceso puede necesitar mejoras. Cuando sea posible, compare el Nivel Z con un valor de referencia con base en el conocimiento del proceso o las normas de la industria. Si el Nivel Z es más bajo que el valor de referencia, considere formas de mejorar el proceso.

Compare el Nivel Z (corto plazo) y el Nivel Z (general). Cuando un proceso está bajo control estadístico, el Nivel Z (corto plazo) y el Nivel Z (general) son aproximadamente iguales. La diferencia entre los dos valores representa la mejora en la capacidad del proceso que usted podría esperar si el proceso se colocara bajo control. El Nivel Z (general) a veces se menciona como Nivel Z a largo plazo (LP)..