In diesem Thema

Schritt 1: Angepasste Regressionslinie zum Bewerten der Linearität untersuchen

Mit der Linearität wird der Unterschied der durchschnittlichen systematischen Messabweichungen über den erwarteten Betriebsbereich des Messsystems bewertet.

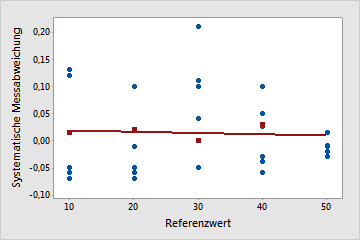

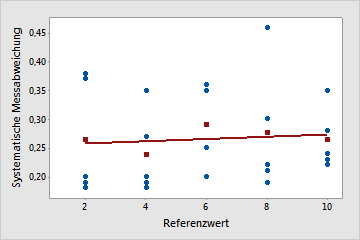

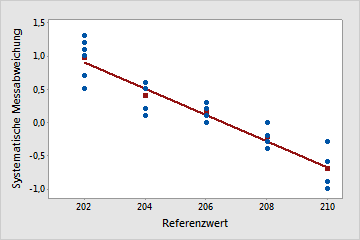

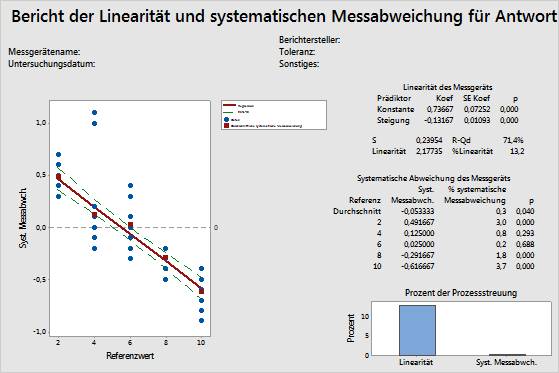

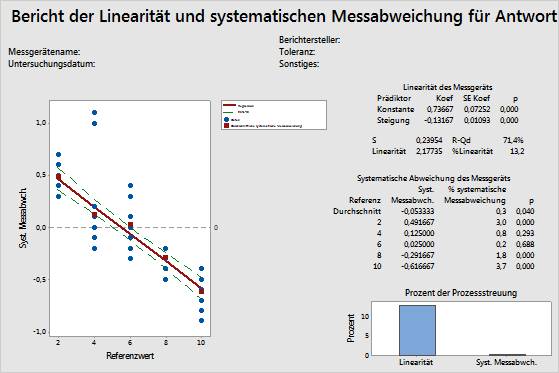

Ermitteln Sie anhand des Diagramms „Systematische Messabweichung vs. Referenzwert“, wie die Werte der systematischen Messabweichung für die einzelnen Teile variieren. Für jeden Referenzwert stellen die blauen Kreise die Werte der systematischen Messabweichung dar, während die roten Quadrate den Durchschnittswert der systematischen Messabweichung abbilden.

Die systematische Messabweichung ist die Differenz zwischen dem Referenzwert eines Teils und den vom Prüfer für das Teil erfassten Messwerten. Die Durchschnittswerte der systematischen Messabweichung sind in der Tabelle „Systematische Abweichung des Messgeräts“ unter „Systematische Messabweichung“ aufgeführt.

Mittels einfacher Regression der kleinsten Quadrate wird den Messabweichungen eine Gerade angepasst. Im Idealfall bilden die Daten eine horizontale Linie, was darauf hinweist, dass die systematische Messabweichung sich nicht mit der Größe der Teile ändert und dass das Messsystem keine signifikante systematische Messabweichung aufweist. Wenn die horizontale Linie nahe 0 liegt, ist die Differenz zwischen dem beobachteten durchschnittlichen Messwert und dem Referenzwert sehr klein, ein Umstand, der ebenfalls darauf hinweist, dass das System keine signifikante systematische Messabweichung enthält.

Die systematische Messabweichung ist teileübergreifend sehr gering.

Dies ist der Idealfall: Die Linie ist horizontal und liegt nah bei 0. Die systematische Messabweichung ist für jedes Teil sehr gering, und die horizontale Linie weist darauf hin, dass es kein Problem in Bezug auf die Linearität gibt.

Linearität scheint kein Problem darzustellen.

Die dargestellte Linie ist nahezu horizontal; dies verweist darauf, dass die durchschnittliche systematische Messabweichung relativ konstant ist und nicht vom Referenzwert abhängt. In diesem Beispiel liegen die Messwerte für alle Teile höher als die Messwerte für die entsprechenden Referenzteile.

Linearität scheint ein Problem darzustellen.

Die dargestellte Linie weist eine Steigung auf. In diesem Beispiel sind die Messwerte für kleinere Teile größer als die Werte für die entsprechenden Referenzteile. Die Messwerte für größere Teile sind tendenziell kleiner als die Werte für die entsprechenden Referenzteile.

Schritt 2: Bestimmen, ob die Linearität des Messgeräts statistisch signifikant ist

Im Allgemeinen gilt Folgendes: Je näher die Steigung der Anpassungslinie bei 0 liegt, desto besser ist die Linearität des Messgeräts. Im Idealfall ist die Anpassungslinie horizontal, und sie liegt nah bei 0.

- Wenn der p-Wert größer als 0,05 ist, können Sie schlussfolgern, dass keine Linearität vorhanden ist, und Sie können die systematische Messabweichung bewerten. Ermitteln Sie mit dem p-Wert für die durchschnittliche systematische Messabweichung, ob sich die durchschnittliche systematische Messabweichung signifikant von 0 unterscheidet.

- Wenn der p-Wert kleiner oder gleich 0,05 ist, können Sie schlussfolgern, dass die Linearität problematisch ist. Sie können die systematische Messabweichung bei jedem einzelnen Referenzwert bewerten, jedoch nicht den Gesamtwert der systematischen Messabweichung. Der Gesamtwert der systematischen Messabweichung lässt sich nicht bewerten, wenn eine signifikante Linearität vorhanden ist, da sich die Werte der systematischen Messabweichung bei verschiedenen Referenzwerten voneinander unterscheiden. Mit anderen Worten: Wenn die Linearität statistisch signifikant ist, interpretieren Sie lediglich die p-Werte der systematischen Messabweichung für die einzelnen Referenzstufen.

Wichtigstes Ergebnis: p-Wert für Linearität des Messgeräts

In diesen Ergebnissen ist der p-Wert für die Steigung gleich 0,000. Dies weist darauf hin, dass die Steigung signifikant und Linearität im Messsystem vorhanden ist. Da die Linearität statistisch signifikant ist, müssen Sie Einzelwerte der systematischen Messabweichung und nicht den Gesamtdurchschnitt der systematischen Messabweichung verwenden.

Schritt 3: Bestimmen, ob die systematische Messabweichung des Messgeräts statistisch signifikant ist

Die systematische Messabweichung ist die Differenz zwischen dem Referenzwert eines Teils und den vom Prüfer für das Teil erfassten Messwerten. Untersuchen Sie „% systematische Messabweichung“ für jeden Referenzwert und die durchschnittliche „% systematische Messabweichung“. Die durchschnittliche „% systematische Messabweichung“ ist die systematische Messabweichung, die als Prozentsatz der Prozessstreuung ausgedrückt wird.

- Eine positive systematische Messabweichung bedeutet, dass das Messgerät zu hohe Messwerte liefert.

- Eine negative systematische Messabweichung bedeutet, dass das Messgerät zu niedrige Messwerte liefert.

Bei einem Messgerät, das präzise misst, ist der Wert von „% systematische Messabweichung“ ebenfalls gering.

Prüfen Sie anhand der p-Werte, ob die systematische Messabweichung bei allen Referenzwerten und für die durchschnittliche systematische Messabweichung 0 entspricht.

Wichtigste Ergebnisse: %systematische Messabweichung, p-Wert für systematische Abweichung des Messgeräts

In diesen Ergebnissen variieren die Werte für „% systematische Messabweichung“ von 0,2 bis 3,7, und die zugehörigen p-Werte variieren von 0,000 bis 0,688. Da Linearität vorhanden ist, interpretieren Sie lediglich die p-Werte der systematischen Messabweichung für die einzelnen Referenzstufen und ignorieren den Gesamtdurchschnitt der systematischen Messabweichung. Für die Referenzwerte 2, 8 und 10 ist systematische Messabweichung festzustellen, während für die Referenzwerte 4 und 6 in den Messwerten anscheinend keine systematische Messabweichung vorhanden ist.