In diesem Thema

Schritt 1: Verwenden Sie die MPA-Statistiken, um das Messsystem zu klassifizieren

Verwenden Sie die MPA-Statistiken, um festzustellen, ob das Messsystem gut genug ist, um es für Prozessverbesserungsaktivitäten zu verwenden. Die Tabelle "Klassifikationsrichtlinien" gibt die Wahrscheinlichkeit einer Warnung für ein X-quer-Diagramm an, das innerhalb von zehn Untergruppen für Test 1 oder für Tests 1, 5, 6 und 8 außer Kontrolle geraten ist. Erstklassige und zweitklassige Messsysteme sind in der Regel gut genug, um sie für Prozessverbesserungsaktivitäten mit einem X-quer-Diagramm zu verwenden, das Test 1 verwendet. Drittklassige Messsysteme sind in der Regel gut genug, um sie für Prozessverbesserungsaktivitäten mit einem X-quer-Diagramm zu verwenden, das die Regeln 1, 5, 6 und 8 verwendet.

MPA-Statistiken

| Statistik | Wert | Klassifikation |

|---|---|---|

| Test/Testwiederholungs-Fehler | 0,1999 | |

| Freiheitsgrade | 78,0000 | |

| Wahrscheinlicher Fehler | 0,1349 | |

| Intraklassen-Korrelation (keine Verzerrung) | 0,9645 | Erste Klasse |

| Intraklassen-Korrelation (mit Verzerrung) | 0,9224 | Erste Klasse |

| Auswirkung der Verzerrung | 0,0421 |

Klassifikationsrichtlinien

| Klassifikation | Intraklassen-Korrelation | Dämpfung der Prozesssignale | Warnwahrscheinlichkeit, Test 1* |

|---|---|---|---|

| Erste Klasse | 0,80 - 1,00 | Weniger als 11% | 0,99 - 1,00 |

| Zweite Klasse | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 |

| Dritte Klasse | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 |

| Vierte Klasse | 0,00 - 0,20 | Mehr als 55% | 0,03 - 0,40 |

| Klassifikation | Warnwahrscheinlichkeit, Tests* |

|---|---|

| Erste Klasse | 1,00 |

| Zweite Klasse | 1,00 |

| Dritte Klasse | 0,92 - 1,00 |

| Vierte Klasse | 0,08 - 0,92 |

Wichtigstes Ergebnis: Klassifikation

In diesen Ergebnissen zeigen die Klassifikationsrichtlinien, dass das Messsystem erstklassig ist. Die Messungen enthalten eine Hundertstelstelle, aber der wahrscheinliche Fehler liegt bei mehr als einem Zehntel. Die Ergebnisse empfehlen, dass die Messungen an der Zehntelstelle statt an der Hundertstelstelle erfolgen.

Schritt 2: Verwenden Sie die Diagramme, um Verbesserungsmöglichkeiten zu identifizieren

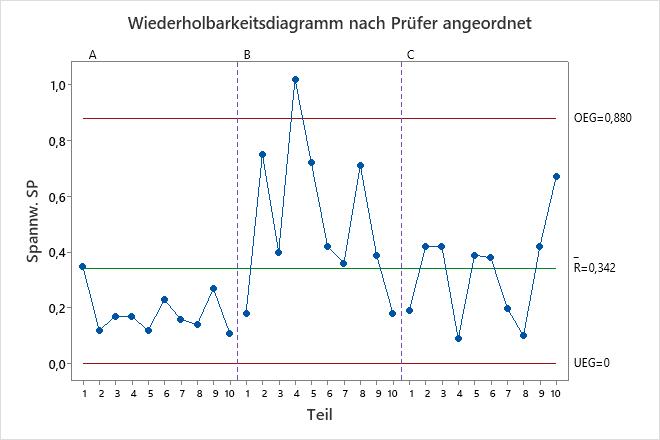

- Wiederholbarkeitsdiagramm nach Prüfer angeordnet

- Diese Regelkarte veranschaulicht, ob Punkte über der oberen Eingriffsgrenze liegen.

Wenn die Prüfer beständig messen, liegen die Punkte innerhalb der Eingriffsgrenzen.

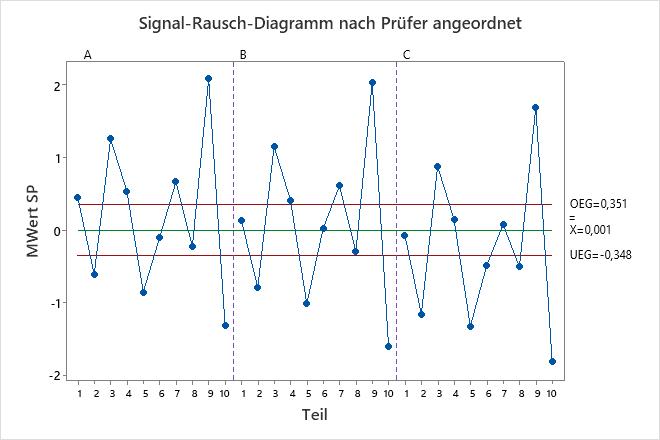

- Signal-Rausch-Diagramm nach Prüfer angeordnet

- Diese Regelkarte veranschaulicht, ob die meisten Punkte außerhalb der Eingriffsgrenzen liegen.

Die Teile, die Sie für eine Messgerätstudie auswählen, sollten die typische Variabilität von Teil zu Teil darstellen. Daher sollten Sie eine größere Streuung zwischen den Durchschnittswerten der Teile erwarten, und die Grafik sollte zeigen, dass die meisten Punkte außerhalb der Eingriffsgrenzen liegen.

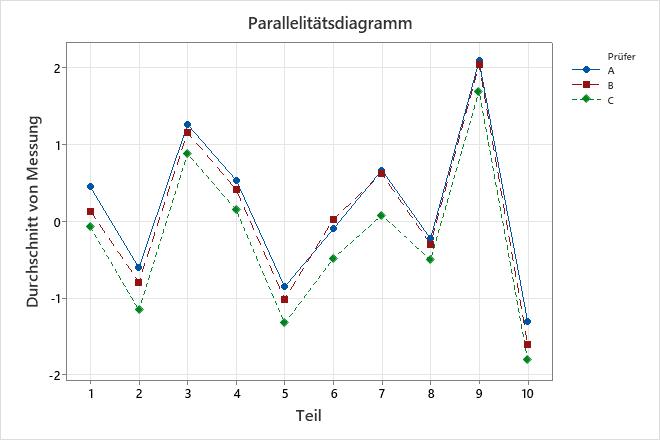

- Parallelitätsdiagramm

- Diese Grafik veranschaulicht, ob die Linien, die die Messwerte der einzelnen Prüfer verbinden, übereinstimmen oder einander schneiden.

Zusammenfallende Linien zeigen an, dass die Prüfer gleich messen. Linien, die nicht parallel verlaufen oder einander schneiden, verweisen darauf, dass die Fähigkeit eines Prüfers, ein Teil beständig zu messen, vom jeweils gemessenen Teil abhängt. Eine Linie, die durchgehend höher oder niedriger als die übrigen liegt, zeigt an, dass ein Prüfer eine systematische Messabweichung beiträgt, indem er beständig zu hohe oder zu niedrige Messwerte erfasst.

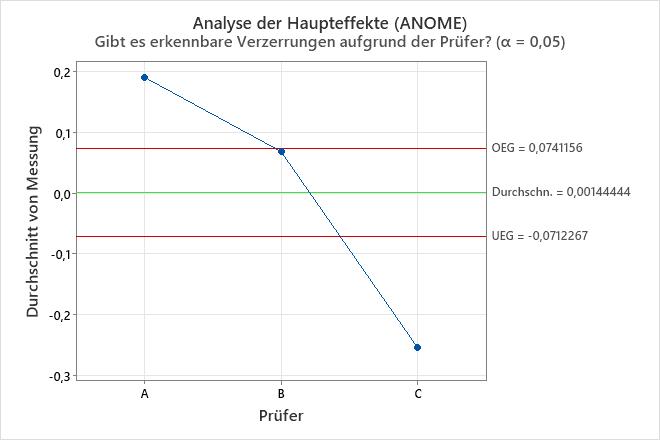

- Analyse der Haupteffekte (ANOME)

- Dieses Grafik veranschaulicht, ob die Unterschiede zwischen den Prüfern im Vergleich zu den Unterschieden zwischen den Teilen klein sind.

Punkte innerhalb der Entscheidungsgrenzen zeigen an, dass die Mittelwerte für jeden Prüfer ähnlich sind.

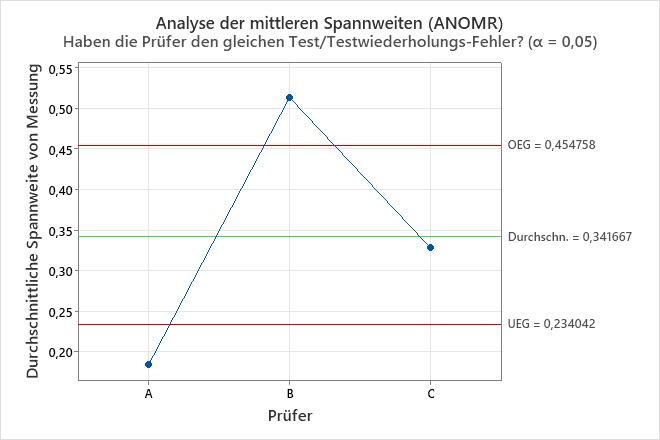

- Analyse der mittieren Spannweiten (ANOMR)

- Zeigt an, ob Operatoren im Vergleich zueinander konsistent messen.

Punkte innerhalb der Entscheidungsgrenzen geben an, dass die Mittelwerte für jeden Prüfer ähnlich sind.

Wichtigste Ergebnisse Regelkarten

Auf dem Wiederholbarkeitsdiagramm überschreitet der Probenbereich für Teil 4 durch Prüfer B die obere Eingriffsgrenze. Um eine Möglichkeit zur Verbesserung des Messsystems zu identifizieren, untersuchen Sie diese Stichprobe auf besondere Ursachen, die den großen Bereich erklären.

Auf dem Signal-Rausch-Diagramm sind mindestens 7 Punkte für jeden Prüfer außer Kontrolle. Die Fähigkeit des Messsystems, Teile zu unterscheiden, scheint ausreichend zu sein.

Im Parallelitätsdiagramm sind die Messwerte für Prüfer A durchweg größer als die Messwerte für die anderen Operatoren, und die Messwerte für Operator C sind durchweg kleiner als die anderen. Verwenden Sie die Entscheidungsgrenzen im ANOME-Diagramm, um zu überprüfen, ob diese Unterschiede groß genug sind, damit das Messsystem sie unterscheiden kann.

Im ANOME-Diagramm liegt der Punkt für Prüfer A über der oberen Entscheidungsgrenze und der Punkt für Prüfer C unter der unteren Entscheidungsgrenze. Das Messsystem gibt an, dass die Messwerte für Prüfer A einen höheren Mittelwert und die Messwerte für Prüfer C einen niedrigeren Mittelwert aufweisen. Um das Messsystem zu verbessern, verringern Sie die Unterschiede zwischen den Prüfer.

Im ANOMR-Diagramm liegt der Punkt für Prüfer B über der oberen Entscheidungsgrenze. Dieses Ergebnis stimmt mit dem Punkt überein, an dem Prüfer B auf dem Wiederholbarkeitsdiagramm außer Kontrolle geraten ist.