Ein Qualitätstechniker bei einem Hersteller von Autoteilen überwacht die Länge von Nockenwellen. Auf drei Maschinen werden in drei Schichten pro Tag Nockenwellen hergestellt. Der Techniker misst pro Schicht fünf Nockenwellen von jeder Maschine.

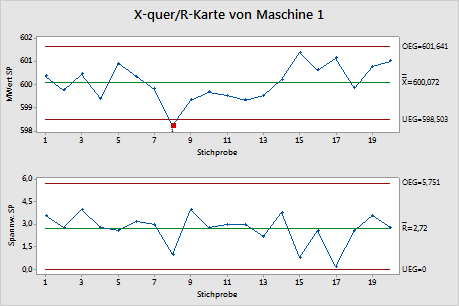

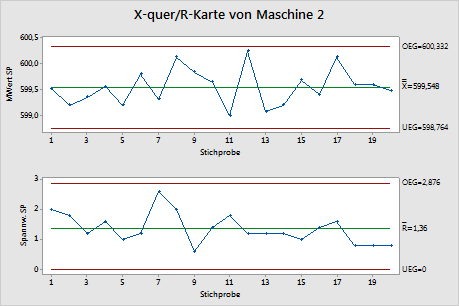

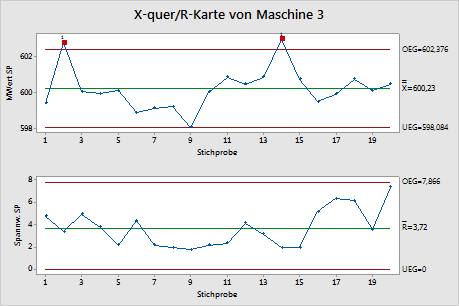

Der Qualitätstechniker erstellt eine X-quer/R-Karte für jede Maschine, um die Längen der Nockenwellen zu überwachen.

- Öffnen Sie die Beispieldaten Nockenwellenlänge.MWX.

- Wählen Sie aus.

- Wählen Sie in der Dropdownliste die Option Alle darzustellenden Beobachtungen stammen aus einer Spalte aus, und geben Sie Maschine 1 Maschine 2 Maschine 3 ein.

- Geben Sie im Feld Teilgruppengrößen die Spalte Teilgruppen-ID ein.

- Klicken Sie auf X-quer/R-Optionen.

- Wählen Sie auf der Registerkarte Tests die Optionen 1 Punkt > K Standardabweichungen von der Mittellinie (Test 1), K aufeinander folgende Punkte auf der gleichen Seite der Mittellinie (Test 2) und K aufeinander folgende Punkte innerhalb 1 Standardabweichung von der Mittellinie (beide Seiten) (Test 7) aus.Wenn Sie nicht sicher sind, welche Tests in Ihrer konkreten Situation ausgeführt werden sollten, empfiehlt es sich, die Tests 1, 2 und 7 zu verwenden, wenn Sie die Eingriffsgrenzen anhand der vorliegenden Daten bestimmen. Nach dem Bestimmen der Eingriffsgrenzen können Sie die bekannten Werte dieser Grenzen verwenden, und Test 7 ist nicht mehr erforderlich.

- Klicken Sie in den einzelnen Dialogfeldern auf OK.

Interpretieren der Ergebnisse

Minitab erstellt drei X-quer/R-Karten, eine Karte für jede Maschine. Der Techniker sieht sich zunächst die R-Karte an, denn wenn die R-Karte zeigt, dass die Prozessstreuung nicht unter Kontrolle ist, dann sind die Eingriffsgrenzen auf der X-quer-Karte ungenau.

Die R-Karten für alle drei Maschinen zeigen, dass die Prozessstreuung unter Kontrolle ist. Kein Punkt ist außer Kontrolle, und alle Punkte liegen in einem zufälligen Muster innerhalb der Eingriffsgrenzen.

Die X-quer-Karten zeigen, dass Maschine 2 unter Kontrolle ist, Maschinen 1 und 3 hingegen nicht. Auf der X-quer-Karte für Maschine 2 ist kein Punkt außer Kontrolle. Maschine 1 weist jedoch einen Punkt auf, der nicht unter Kontrolle ist, und bei Maschine 3 sind zwei Punkte nicht unter Kontrolle.

Testergebnisse für X-quer-Karte von Maschine 1

| TEST 1. Ein Punkt mehr als 3,00 Standardabweichungen von der Mittellinie. |

|---|

| Test fehlgeschlagen an den Punkten: 8 |

Testergebnisse für X-quer-Karte von Maschine 3

| TEST 1. Ein Punkt mehr als 3,00 Standardabweichungen von der Mittellinie. |

|---|

| Test fehlgeschlagen an den Punkten: 2; 14 |