In diesem Thema

Schritt 1: Prüfen der Daten auf Probleme

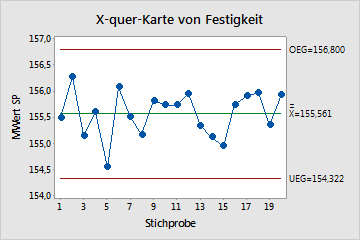

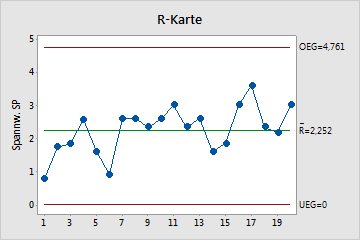

Ihr Prozess muss stabil sein, und die ursprünglichen (oder die transformierten) Prozessdaten müssen einer Normalverteilung folgen. Anhand der Regelkarten und der Darstellung der Wahrscheinlichkeitsverteilung können Sie beurteilen, ob diese Anforderungen erfüllt sind.

Bestimmen, ob der Prozess stabil ist

Mit Regelkarten können Sie die Stabilität Ihres Prozesses überwachen, indem Sie Punkte außer Kontrolle sowie Muster und Trends in den Daten identifizieren.

Rote Punkte zeigen Teilgruppen an, die mindestens einen Test auf Ausnahmebedingungen nicht bestehen und außer Kontrolle sind. Punkte außer Kontrolle weisen darauf hin, dass der Prozess möglicherweise nicht stabil ist und die Ergebnisse der Prozessfähigkeitsanalyse u. U. nicht zuverlässig sind. Sie sollten die Ursache für die Punkte außer Kontrolle ermitteln und Streuung durch Ausnahmebedingungen entfernen, bevor Sie die Prozessfähigkeit analysieren.

Auf diesen beiden Regelkarten sind die Punkte zufällig um die Mittellinie gestreut und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Der Prozess ist in allen 20 Teilgruppen stabil.

Hinweis

Die Art der von Minitab angezeigten Regelkarte hängt von der Größe der Teilgruppen in den Daten ab:

- Bei der Teilgruppengröße 1 zeigt Minitab eine I-Karte mit einer MR-Karte an.

- Wenn die Teilgruppengröße größer als 1 ist, zeigt Minitab eine X-quer-Karte mit einer R-Karte (bei einer Teilgruppengröße von 2 bis 8) oder einer S-Karte (bei einer Teilgruppengröße von 9 oder mehr) an.

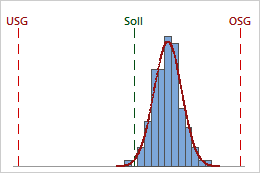

Auswerten der Normalverteilung der Daten

Verwenden Sie das Wahrscheinlichkeitsnetz für Normalverteilung, um zu ermitteln, ob die Daten einer Normalverteilung folgen.

Wenn die Normalverteilung eine gute Anpassung für die Daten bietet, bilden die Punkte eine annähernd gerade Linie entlang der Anpassungslinie, die innerhalb der Konfidenzgrenzen liegt. Abweichungen von dieser Geraden weisen auf Abweichungen von der Normalverteilung hin. Wenn der p-Wert größer als 0,05 ist, können Sie voraussetzen, dass die Daten der Normalverteilung folgen. Sie können die Prozessfähigkeit Ihres Prozesses anhand einer Normalverteilung untersuchen.

Wenn der p-Wert kleiner als 0,05 ist, folgen die Daten der Normalverteilung nicht, und die Ergebnisse der Prozessfähigkeitsanalyse sind möglicherweise nicht genau. Verwenden Sie Identifikation der Verteilung, um zu ermitteln, ob Sie die Daten transformieren oder eine Nicht-Normalverteilung anpassen müssen, um die Prozessfähigkeitsanalyse auszuführen.

Hinweis

Wenn die Daten nicht normalverteilt sind, können Sie die Daten mit der in dieser Analyse enthaltenen Option Transformieren transformieren. Wählen Sie Capability Sixpack (nicht normal) aus, um eine Nicht-Normalverteilung an die Daten anzupassen.

Wichtigstes Ergebnis: p-Wert

In diesem Diagramm folgen die Punkte annähernd einer Geraden entlang der Anpassungslinie (Mittellinie). Der p-Wert ist größer als 0,05, und daher liegen keine ausreichenden Anzeichen dafür vor, dass die Daten nicht normalverteilt sind. Diese Daten können mit der Prozessfähigkeitsanalyse für normalverteilte Daten untersucht werden.

Schritt 2: Beobachtete Leistung des Prozesses untersuchen

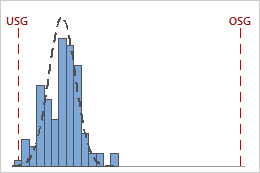

Untersuchen Sie die Stichprobenbeobachtungen mit Hilfe des Histogramms der Prozessfähigkeit visuell in Bezug auf die Prozessanforderungen.

Untersuchen der Prozessstreubreite

Untersuchen Sie die Daten im Histogramm visuell in Bezug auf die untere und die obere Spezifikationsgrenze. Im Idealfall ist die Streubreite der Daten geringer als die Spezifikationsstreubreite, und alle Daten liegen innerhalb der Spezifikationsgrenzen. Daten, die außerhalb der Spezifikationsgrenzen liegen, stellen unzulängliche Teile dar.

In diesem Histogramm ist die Prozessstreubreite größer als die Spezifikationsstreubreite, was auf eine unzureichende Prozessfähigkeit verweist. Obgleich die Mehrzahl der Daten innerhalb der Spezifikationsgrenzen liegen, gibt es unzulängliche Einheiten unter der unteren Spezifikationsgrenze (USG) und über der oberen Spezifikationsgrenze (OSG).

Note

Bestimmen Sie die tatsächliche Anzahl der unzulänglichen Teile im Prozess anhand der Ergebnisse für PPM.

Auswerten der Lage des Prozesses

Untersuchen Sie, ob der Prozess zwischen den Spezifikationsgrenzen oder auf den Sollwert (sofern vorhanden) zentriert ist. Die Lage der Daten befindet sich an der Spitze der Verteilungskurve; sie wird anhand des Stichprobenmittelwerts geschätzt.

In diesem Histogramm liegen zwar sämtliche Stichprobenbeobachtungen innerhalb der Spezifikationsgrenzen, die Spitze der Verteilungskurve ist jedoch nicht auf den Sollwert zentriert. Die meisten Daten überschreiten den Sollwert und befinden sich dicht an der oberen Spezifikationsgrenze.

Schritt 3: Prozessfähigkeit des Prozesses auswerten

Mit den wichtigsten Prozessfähigkeitsindizes können Sie auswerten, wie gut Ihr Prozess die Anforderungen erfüllt.

Auswerten der potenziellen Prozessfähigkeit

Mit Cpk können Sie die potenzielle Prozessfähigkeit Ihres Prozesses auf der Grundlage von Prozesslage und Prozessstreubreite auswerten. Die potenzielle Prozessfähigkeit gibt die Prozessfähigkeit an, die erzielt werden könnte, wenn Shifts und Drifts im Prozess beseitigt würden.

Im Allgemeinen verweisen höhere Cpk-Werte auf einen fähigeren Prozess. Niedrigere Cpk-Werte geben an, dass der Prozess möglicherweise verbessert werden muss.

-

Vergleichen Sie Cpk mit einem Benchmark-Wert, der den Minimalwert darstellt, der für den Prozess akzeptabel ist. In vielen Branchen wird der Benchmark-Wert 1,33 verwendet. Wenn Cpk niedriger als der Benchmark-Wert ist, erwägen Sie Maßnahmen zur Verbesserung Ihres Prozesses, z. B. die Verringerung seiner Streuung oder einen Shift seiner Lage.

-

Vergleichen Sie Cp und Cpk. Wenn Cp und Cpk annähernd übereinstimmen, ist der Prozess genau zwischen den Spezifikationsgrenzen zentriert. Wenn sich Cp und Cpk unterscheiden, ist der Prozess nicht zentriert.

Wichtigstes Ergebnis: Cpk

Für die unten dargestellten Prozessdaten ist Cpk gleich 1,09. Da der Cpk-Wert kleiner als 1,33 ist, erfüllt die potenzielle Prozessfähigkeit des Prozesses nicht die Anforderungen des Kunden. Der Prozess liegt zu dicht an der unteren Spezifikationsgrenze. Der Prozess ist nicht zentriert, so dass Cpk nicht gleich Cp (2,76) ist.

Auswerten der Gesamtprozessfähigkeit

Mit Ppk können Sie die Gesamtprozessfähigkeit Ihres Prozesses auf der Grundlage von Prozesslage und Prozessstreubreite auswerten. Die Gesamtprozessfähigkeit gibt die tatsächliche Leistung Ihres Prozesses an, die der Kunde über die Zeit wahrnimmt.

Im Allgemeinen verweisen höhere Ppk-Werte auf einen fähigeren Prozess. Niedrigere Ppk-Werte geben an, dass der Prozess möglicherweise verbessert werden muss.

-

Vergleichen Sie Ppk mit einem Benchmark-Wert, der den Minimalwert darstellt, der für den Prozess akzeptabel ist. In vielen Branchen wird der Benchmark-Wert 1,33 verwendet. Wenn Ppk niedriger als der Benchmark-Wert ist, erwägen Sie Maßnahmen zur Verbesserung Ihres Prozesses.

-

Vergleichen Sie Pp und Ppk. Wenn Pp und Ppk annähernd übereinstimmen, ist der Prozess genau zwischen den Spezifikationsgrenzen zentriert. Wenn sich Pp und Ppk unterscheiden, ist der Prozess nicht zentriert.

-

Vergleichen Sie Ppk und Cpk. Wenn ein Prozess statistisch beherrscht ist, sind Ppk und Cpk annähernd gleich. Die Differenz zwischen Ppk und Cpk stellt die Verbesserung der Prozessfähigkeit dar, die Sie erwarten können, wenn alle Shifts und Drifts im Prozess beseitigen würden.

Wichtigstes Ergebnis: Ppk

Für diese Prozessdaten ist Ppk = 0,52. Da der Ppk-Wert kleiner als 1,33 ist, erfüllt die Gesamtprozessfähigkeit des Prozesses nicht die Anforderungen des Kunden. Der Prozess ist zentriert, so dass Ppk ≈ Pp (0,53). Es ist jedoch zu beobachten, dass Ppk < Cpk (0,72). Dies weist darauf hin, dass die Gesamtprozessfähigkeit verbessert werden kann, wenn die Streuung zwischen den Teilgruppen verringert wird.

Wichtig

Die Indizes Cpk und Ppk geben die Prozessfähigkeit des Prozesses nur in Bezug auf die Spezifikationsgrenze an, die dem Prozessmittelwert am nächsten liegt. Somit stellen diese Indizes nur eine Seite der Prozesskurve dar und geben keinen Aufschluss über die Leistung des Prozesses auf der anderen Seite der Prozesskurve. Wenn der Prozess unzulängliche Einheiten produziert, die außerhalb beider Spezifikationsgrenzen liegen, untersuchen Sie die Prozessleistung anhand weiterer Prozessfähigkeitsmaße eingehender.