In diesem Thema

StdAbw (gesamt)

Die Gesamtstandardabweichung ist die Standardabweichung aller Messwerte und ein Schätzwert der Gesamtprozessstreuung. Wenn die Daten ordnungsgemäß erfasst wurden, enthält die Gesamtstandardabweichung alle Quellen systemischer Streuung. Sie stellt in diesem Fall die tatsächliche Abweichung des Prozesses dar, die der Kunde im Laufe der Zeit erlebt.

Hinweis

Wenn Sie bei einer Prozessfähigkeitsanalyse eine Transformation der Daten durchführen, berechnet Minitab außerdem StdAbw (gesamt)*. Hierbei handelt es sich um die Gesamtstandardabweichung der transformierten Daten.

Interpretation

Vergleichen Sie die Standardabweichung innerhalb der Teilgruppen mit der Gesamtstandardabweichung. Ein deutlicher Unterschied zwischen der Standardabweichung innerhalb der Teilgruppen und der Gesamtstandardabweichung kann darauf hinweisen, dass der Prozess nicht stabil ist oder neben der Streuung innerhalb der Teilgruppen möglicherweise andere Quellen der Streuung im Prozess vorhanden sind. Verwenden Sie eine Regelkarte, um sich zu vergewissern, dass der Prozess stabil ist, ehe Sie eine Prozessfähigkeitsanalyse ausführen.

Minitab verwendet die Gesamtstandardabweichung, um Pp, Ppk und andere Maße der Gesamtprozessfähigkeit Ihres Prozesses zu berechnen.

Pp

- Die Spezifikationsstreubreite (OSG – USG)

- Die Streubreite des Prozesses (die 6σ-Streuung) auf der Grundlage der Gesamtstandardabweichung

Sie müssen sowohl eine untere Spezifikationsgrenze (USG) als auch eine obere Spezifikationsgrenze (OSG) angeben, damit der Pp-Index berechnet wird.

Interpretation

Mit Pp können Sie die Gesamtprozessfähigkeit Ihres Prozesses auf der Grundlage der Prozessstreubreite auswerten. Die Gesamtprozessfähigkeit gibt die tatsächliche Leistung Ihres Prozesses an, die der Kunde über die Zeit wahrnimmt.

Pp berücksichtigt nicht die Lage des Prozessmittelwerts. Pp sagt somit aus, welche Gesamtprozessfähigkeit erreicht werden könnte, wenn der Prozess zentriert wäre. Im Allgemeinen verweisen höhere Pp-Werte auf einen fähigeren Prozess. Niedrigere Pp-Werte geben an, dass der Prozess möglicherweise verbessert werden muss.

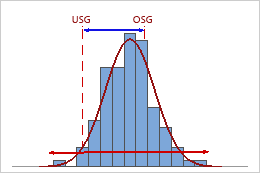

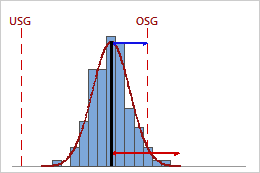

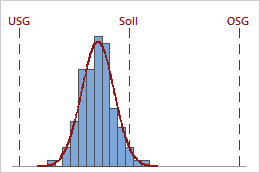

Niedriger Pp

In diesem Beispiel ist die Spezifikationsstreubreite geringer als die Gesamtstreubreite des Prozesses. Daher ist Pp niedrig (0,40), und die Gesamtprozessfähigkeit des Prozesses in Bezug auf seine Streuung ist schlecht.

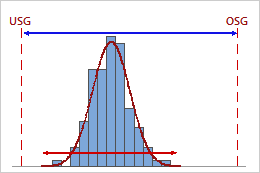

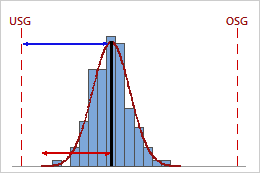

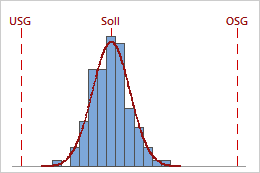

Hoher Pp

In diesem Beispiel ist die Spezifikationsstreubreite wesentlich größer als die Gesamtstreubreite des Prozesses. Daher ist Pp hoch (1,80), und die Gesamtprozessfähigkeit des Prozesses in Bezug auf seine Streuung ist gut.

-

Vergleichen Sie Pp mit einem Benchmark-Wert, um die Gesamtprozessfähigkeit des Prozesses auszuwerten. In vielen Branchen wird der Benchmark-Wert 1,33 verwendet. Wenn Pp niedriger als der Benchmark-Wert ist, erwägen Sie, Ihren Prozess durch Verringern seiner Streuung zu verbessern.

-

Vergleichen Sie Pp und Ppk. Wenn Pp und Ppk annähernd übereinstimmen, ist der Prozess genau zwischen den Spezifikationsgrenzen zentriert. Wenn sich Pp und Ppk unterscheiden, ist der Prozess nicht zentriert.

Vorsicht

Pp = 2,27

Pp = 2,27

Verwenden Sie für eine vollständige und genaue Analyse Grafiken zusammen mit anderen Prozessfähigkeitsindizes (z. B. Ppk), um aus den Daten sinnvolle Schlussfolgerungen ziehen zu können.

Ppk

- Der Abstand vom Prozessmittelwert zur nächstgelegenen Spezifikationsgrenze (OSG oder USG)

- Die einseitige Streubreite des Prozesses (die 3σ-Streuung) auf der Grundlage seiner Gesamtstreuung

Interpretation

Mit Ppk können Sie die Gesamtprozessfähigkeit Ihres Prozesses auf der Grundlage von Prozesslage und Prozessstreubreite auswerten. Die Gesamtprozessfähigkeit gibt die tatsächliche Leistung Ihres Prozesses an, die der Kunde über die Zeit wahrnimmt.

Im Allgemeinen verweisen höhere Ppk-Werte auf einen fähigeren Prozess. Niedrigere Ppk-Werte geben an, dass der Prozess möglicherweise verbessert werden muss.

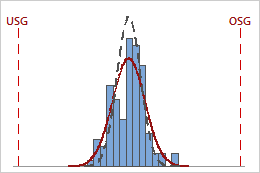

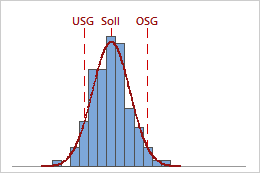

Niedriger Ppk

In diesem Beispiel ist der Abstand vom Prozessmittelwert zur nächstgelegenen Spezifikationsgrenze (OSG) kleiner als die einseitige Prozessstreubreite. Daher ist Ppk niedrig (0,66), und die Gesamtprozessfähigkeit des Prozesses ist schlecht.

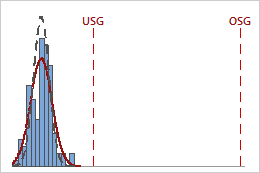

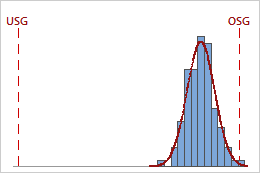

Hoher Ppk

In diesem Beispiel ist der Abstand vom Prozessmittelwert zur nächstgelegenen Spezifikationsgrenze (USG) größer als die einseitige Prozessstreubreite. Daher ist Ppk hoch (1,68), und die Gesamtprozessfähigkeit des Prozesses ist gut.

-

Vergleichen Sie Ppk mit einem Benchmark-Wert, der den Minimalwert darstellt, der für den Prozess akzeptabel ist. In vielen Branchen wird der Benchmark-Wert 1,33 verwendet. Wenn Ppk niedriger als der Benchmark-Wert ist, erwägen Sie Maßnahmen zur Verbesserung Ihres Prozesses.

-

Vergleichen Sie Pp und Ppk. Wenn Pp und Ppk annähernd übereinstimmen, ist der Prozess genau zwischen den Spezifikationsgrenzen zentriert. Wenn sich Pp und Ppk unterscheiden, ist der Prozess nicht zentriert.

-

Vergleichen Sie Ppk und Cpk. Wenn ein Prozess statistisch beherrscht ist, sind Ppk und Cpk annähernd gleich. Die Differenz zwischen Ppk und Cpk stellt die Verbesserung der Prozessfähigkeit dar, die Sie erwarten können, wenn alle Shifts und Drifts im Prozess beseitigen würden.

Vorsicht

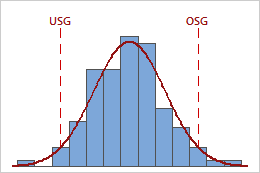

Der Ppk-Index stellt nur eine Seite der Prozesskurve dar und gibt keinen Aufschluss über die Leistung des Prozesses auf der anderen Seite der Prozesskurve.

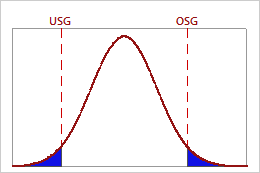

Die folgenden Grafiken zeigen beispielsweise zwei Prozesse mit identischen Ppk-Werten. Ein Prozess verletzt jedoch beide Spezifikationsgrenzen, während der andere Prozess nur die obere Spezifikationsgrenze verletzt.

Ppk = Min {PPL = 4,01; PPU = 0,64} = 0,64

Ppk = PPL = PPU = 0,64

Wenn Ihr Prozess unzulängliche Teile produziert, die jenseits beider Spezifikationsgrenzen liegen, erwägen Sie, andere Indizes zu verwenden (z. B. Z.Bench), um die Prozessfähigkeit umfassender zu beurteilen.

Cpm

Cpm ist ein Maß für die Gesamtprozessfähigkeit des Prozesses. Mit Cpm wird die Spezifikationsstreubreite mit der Streubreite der Prozessdaten verglichen, wobei berücksichtigt wird, wie stark die Daten vom Sollwert abweichen.

Sie müssen einen Sollwert angeben, damit Minitab Cpm berechnet.

Interpretation

Mit Cpm können Sie die Gesamtprozessfähigkeit Ihres Prozesses im Verhältnis zu Spezifikationsstreubreite und Sollwert auswerten. Die Gesamtprozessfähigkeit gibt die tatsächliche Leistung Ihres Prozesses an, die der Kunde über die Zeit wahrnimmt.

Im Allgemeinen verweisen höhere Cpm-Werte auf einen fähigeren Prozess. Niedrigere Werte geben an, dass der Prozess möglicherweise verbessert werden muss.

Hoher Cpm

In diesem Beispiel sind die Daten auf den Sollwert zentriert und liegen innerhalb der Spezifikationsgrenzen. Daher ist Cpm hoch (1,60).

Niedriger Cpm

In diesem Beispiel liegen alle Daten innerhalb der Spezifikationsgrenzen, der Prozess ist jedoch nicht auf den Sollwert zentriert. Daher ist Cpm niedrig (1,03).

Niedriger Cpm

In diesem Beispiel ist der Prozess auf den Sollwert zentriert, es liegen jedoch nicht alle Daten innerhalb der Spezifikationsgrenzen. Daher ist Cpm niedrig (0,48).

Sie können Cpm mit anderen Werten vergleichen, um weitere Informationen zur Prozessfähigkeit Ihres Prozesses zu erhalten.

-

Vergleichen Sie Cpm mit einem Benchmark-Wert, um die Gesamtprozessfähigkeit des Prozesses auszuwerten. In vielen Branchen wird der Benchmark-Wert 1,33 verwendet. Wenn Cpm niedriger als der Benchmark-Wert ist, erwägen Sie Maßnahmen zur Verbesserung Ihres Prozesses, z. B. die Verringerung seiner Streuung oder einen Shift seiner Lage.

-

Vergleichen Sie Ppk und Cpm. Wenn der Prozess auf den Sollwert zentriert ist, sind der Ppk-Wert und der Cpm-Wert annähernd gleich.

PPM gesamt für erwartete Leistung (gesamt)

Interpretation

Mit PPM gesamt für die erwartete Leistung (gesamt) können Sie auf der Grundlage der Gesamtstreuung Ihres Prozesses die Anzahl der unzulänglichen Einheiten (ausgedrückt als Teile pro Million) schätzen, die voraussichtlich außerhalb der Spezifikationsgrenzen liegen. Werte der Gesamtleistung geben die tatsächliche Leistung des Prozesses an, die der Kunde über die Zeit beobachtet.

Niedrigere Werte von PPM gesamt geben eine größere Prozessfähigkeit an. Im Idealfall weisen nur wenige oder überhaupt keine Teile Messwerte auf, die außerhalb der Spezifikationsgrenzen liegen.

| PPM | % unzulängliche Teile | % fehlerfrei |

|---|---|---|

| 66807 | 6,6807% | 93,3193% |

| 6210 | 0,621% | 99,379% |

| 233 | 0,0233% | 99,9767% |

| 3,4 | 0,00034% | 99,99966% |

Z.Bench für Gesamtprozessfähigkeit

Z.Bench (gesamt) ist das Perzentil in einer Standardnormalverteilung, mit dem die geschätzte Wahrscheinlichkeit von Fehlern im Prozess in eine Wahrscheinlichkeit für den oberen Randbereich umgewandelt wird. Die Berechnung erfolgt auf der Grundlage der Gesamtleistung des Prozesses, wobei die Gesamtstandardabweichung verwendet wird.

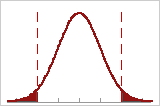

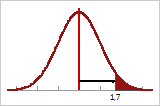

Die Fehler für den Prozess liegen auf beiden Seiten der Spezifikationsgrenzen. Die Gesamtstandardabweichungen werden mit den Teilstrichen angegeben.

Wenn Sie alle Fehler im rechten Randbereich der Verteilung platzieren und anschließend die Anzahl der Gesamtstandardabweichungen von der Mitte (vertikale Linie) bis zu dem Punkt messen, der die Gesamtfehler darstellt, erhalten Sie den Wert von Z.Bench (gesamt).

Hinweis

Um die Z.Bench-Maße anzuzeigen, klicken Sie beim Durchführen der Prozessfähigkeitsanalyse auf Optionen und ändern die Standardausgabe von Prozessfähigkeitsstatistiken in Benchmark-Z.

Interpretation

Mit Z.Bench (gesamt) können Sie die Sigma-Prozessfähigkeit (gesamt) Ihres Prozesses auswerten.

Im Allgemeinen verweisen höhere Z.Bench-Werte auf einen fähigeren Prozess. Niedrigere Z.Bench-Werte geben an, dass der Prozess möglicherweise verbessert werden muss. Vergleichen Sie Z.Bench nach Möglichkeit mit einem Benchmark-Wert, dem Ihre Prozesskenntnis oder Branchenstandards zugrunde liegen. Wenn Z.Bench niedriger als der Benchmark-Wert ist, erwägen Sie Maßnahmen zur Verbesserung Ihres Prozesses.

Vergleichen Sie Z.Bench (innerhalb) mit Z.Bench (gesamt). Wenn ein Prozess statistisch beherrscht ist, sind Z.Bench (innerhalb) und Z.Bench (gesamt) annähernd gleich. Die Differenz zwischen den beiden Werten stellt die Verbesserung der Prozessfähigkeit dar, die erwartet werden kann, wenn der Prozess unter Kontrolle gebracht würde. Z.Bench (gesamt) wird gelegentlich auch als Z.Bench (Long-Term) oder Z.Bench LT bezeichnet.