In diesem Thema

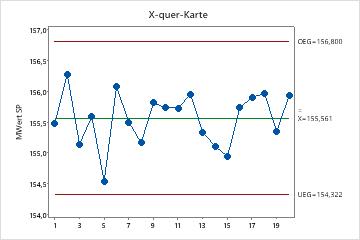

X-quer-Karte

Auf der X-quer-Karte wird der Durchschnitt der Messwerte innerhalb jeder Teilgruppe dargestellt. Die Mittellinie stellt den Durchschnitt aller Teilgruppendurchschnitte dar. Die Eingriffsgrenzen, die auf einen Abstand von drei Standardabweichungen über und unter der Mittellinie festgelegt sind, zeigen den Grad der Streuung, der in den Teilgruppendurchschnitten erwartet wird.

Minitab zeigt eine X-quer-Karte an, wenn die Teilgruppengröße größer als 1 ist.

Interpretation

Mit einer X-quer-Karte können Sie den Prozessmittelwert überwachen und ermitteln, ob der Prozess ausreichend stabil ist, um eine Prozessfähigkeitsanalyse durchzuführen.

In diesen Ergebnissen sind die Punkte zufällig um die Mittellinie verteilt und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Die Prozesslage ist ausreichend stabil, um eine Prozessfähigkeitsanalyse durchzuführen.

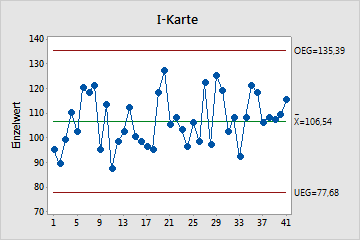

I-Karte

Auf der I-Karte werden einzelne Beobachtungen dargestellt. Die Mittellinie ist ein Schätzwert des Prozessdurchschnitts. Die Eingriffsgrenzen, die auf einen Abstand von drei Standardabweichungen über und unter der Mittellinie festgelegt sind, zeigen den Grad der Streuung, der in den einzelnen Stichprobenwerten erwartet wird.

Minitab zeigt eine I-Karte an, wenn die Teilgruppengröße gleich 1 ist.

Interpretation

Mit einer I-Karte können Sie beurteilen, ob die einzelnen Messwerte unter Kontrolle sind, und ermitteln, ob der Prozess ausreichend stabil ist, um eine Prozessfähigkeitsanalyse durchzuführen.

Rote Punkte zeigen Beobachtungen an, die mindestens einen Test auf Ausnahmebedingungen nicht bestehen und außer Kontrolle sind. Punkte außer Kontrolle weisen darauf hin, dass der Prozess möglicherweise nicht stabil ist und die Ergebnisse der Prozessfähigkeitsanalyse u. U. nicht zuverlässig sind. Sie sollten die Ursache für die Punkte außer Kontrolle ermitteln und Streuungen durch Ausnahmebedingungen entfernen, bevor Sie die Prozessfähigkeit analysieren.

Auf dieser Karte sind die Punkte zufällig um die Mittellinie verteilt und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Die Prozesslage ist ausreichend stabil, um eine Prozessfähigkeitsanalyse durchzuführen.

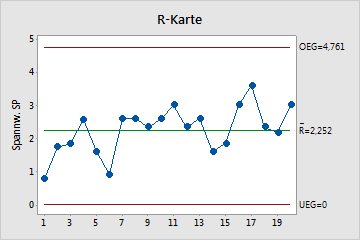

R-Karte

Auf der R-Karte werden die Spannweiten der Teilgruppen dargestellt. Bei konstanter Teilgruppengröße stellt die Mittellinie den Durchschnitt aller Teilgruppenspannweiten dar. Wenn sich die Teilgruppengrößen unterscheiden, hängt der Wert der Mittellinie von der Teilgruppengröße ab, da größere Teilgruppen tendenziell größere Spannweiten aufweisen. Die Eingriffsgrenzen, die auf einen Abstand von drei Standardabweichungen über und unter der Mittellinie festgelegt sind, zeigen den Grad der Streuung, der in den Teilgruppenspannweiten erwartet wird.

Minitab zeigt eine R-Karte zum Überwachen der Streuung an, wenn die Teilgruppengröße größer als 2, jedoch kleiner als 9 ist.

Interpretation

Mit einer R-Karte können Sie die Streuung eines Prozesses überwachen und ermitteln, ob der Prozess ausreichend stabil ist, um eine Prozessfähigkeitsanalyse durchzuführen. Die R-Karte zeigt, ob die Streuung zwischen den Teilgruppen unter Kontrolle ist.

In diesen Ergebnissen sind die Punkte zufällig um die Mittellinie verteilt und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Die Prozessstreuung ist ausreichend stabil, um eine Prozessfähigkeitsanalyse durchzuführen.

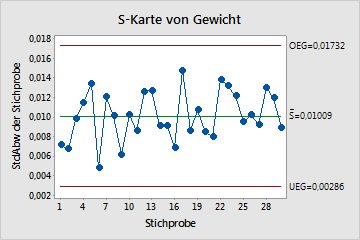

S-Karte

Auf der S-Karte werden die Standardabweichungen der Teilgruppen dargestellt. Die Mittellinie stellt den Durchschnitt der Standardabweichungen aller Teilgruppen dar. Die Eingriffsgrenzen, die auf einen Abstand von drei Standardabweichungen über und unter der Mittellinie festgelegt sind, zeigen den Grad der Streuung, der in den Standardabweichungen der Teilgruppen erwartet wird.

Minitab zeigt eine S-Karte zum Überwachen der Streuung an, wenn die Teilgruppengröße größer oder gleich 9 ist.

Interpretation

Mit einer S-Karte können Sie die Streuung (Standardabweichung) Ihres Prozesses überwachen und ermitteln, ob der Prozess ausreichend stabil ist, um eine Prozessfähigkeitsanalyse durchzuführen. Die S-Karte zeigt, ob die Streuung zwischen den Teilgruppen unter Kontrolle ist.

In diesen Ergebnissen sind die Punkte zufällig um die Mittellinie verteilt und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Die Streuung des Prozesses ist ausreichend stabil, um eine Prozessfähigkeitsanalyse durchzuführen.

Regelkarte der gleitenden Spannweite (MR)

Auf der MR-Karte werden die gleitenden Spannweiten für aufeinander folgende Beobachtungen dargestellt. Die Mittellinie stellt den Durchschnitt aller gleitenden Spannweiten dar. Die Eingriffsgrenzen, die auf einen Abstand von drei Standardabweichungen über und unter der Mittellinie festgelegt sind, zeigen den Grad der Streuung, der in den gleitenden Spannweiten erwartet wird.

Minitab zeigt eine MR-Karte an, wenn die Teilgruppengröße gleich 1 ist.

Interpretation

Mit einer MR-Karte können Sie die Streuung (gleitende Spannweite) des Prozesses überwachen und ermitteln, ob der Prozess ausreichend stabil ist, um eine Prozessfähigkeitsanalyse durchzuführen. Die MR-Karte zeigt, ob die Streuung zwischen den Beobachtungen unter Kontrolle ist.

Rote Punkte zeigen Beobachtungen an, die mindestens einen Test auf Ausnahmebedingungen nicht bestehen und außer Kontrolle sind. Punkte außer Kontrolle weisen darauf hin, dass der Prozess möglicherweise nicht stabil ist und die Ergebnisse der Prozessfähigkeitsanalyse u. U. nicht zuverlässig sind. Sie sollten die Ursache für die Punkte außer Kontrolle ermitteln und Streuung durch Ausnahmebedingungen entfernen, bevor Sie die Prozessfähigkeit analysieren.

In diesen Ergebnissen sind die Punkte zufällig um die Mittellinie verteilt und liegen innerhalb der Eingriffsgrenzen. Es lassen sich weder Trends noch Muster erkennen. Die Streuung des Prozesses ist ausreichend stabil, um eine Prozessfähigkeitsanalyse durchzuführen.

Tests auf Ausnahmebedingungen

Mit den Tests auf Ausnahmebedingungen wird untersucht, ob die dargestellten Punkte auf den einzelnen Regelkarten innerhalb der Eingriffsgrenzen zufällig verteilt sind.

Interpretation

Bestimmen Sie mit Hilfe von Tests auf Ausnahmebedingungen, welche Beobachtungen möglicherweise untersucht werden müssen, und ermitteln Sie bestimmte Muster und Trends in Ihren Daten. Mit jedem der Tests auf Ausnahmebedingungen wird ein bestimmtes Muster oder ein bestimmter Trend in den Daten erkannt, das bzw. der einen jeweils anderen Aspekt der Prozessinstabilität aufdeckt.

- 1 Punkt mehr als 3 Standardabweichungen von der Mittellinie

- Mit Test 1 werden Teilgruppen erkannt, die im Vergleich mit anderen Teilgruppen

ungewöhnlich sind. Test 1 ist allgemein als notwendig zum Erkennen einer

fehlenden Kontrolle anerkannt. Wenn kleine Shifts im Prozess von

Interesse sind, kann Test 1 durch Test 2 ergänzt werden, um die

Empfindlichkeit der Regelkarte zu steigern.

- 9 aufeinander folgende Punkte auf der gleichen Seite der Mittellinie

- Mit Test 2 werden Shifts in der Prozesslage oder der Prozessstreuung erkannt. Wenn

kleine Shifts im Prozess von Interesse sind, kann Test 1 durch Test 2

ergänzt werden, um die Empfindlichkeit der Regelkarte zu steigern.

- 6 aufeinander folgende Punkte, alle zu- oder abnehmend

- Mit Test 3 werden Trends erkannt. Bei diesem Test wird nach langen Sequenzen aufeinander

folgender Punkte gesucht, deren Wert durchgängig zu- oder abnimmt.

- 14 aufeinander folgende Punkte, abwechselnd auf- und abwärts

- Mit Test 4 wird systematische Streuung erkannt. Das Muster der Streuung in einem Prozess

soll zufällig sein; ein Punkt, der Test 4 nicht besteht, kann jedoch

u. U. darauf hinweisen, dass das Streuungsmuster prognostizierbar ist.

- 2 von 3 Punkten mehr als 2 Standardabweichungen von der Mittellinie (gleiche Seite)

- Mit Test 5 werden kleine Shifts im Prozess erkannt.

- 4 von 5 Punkten mehr als 1 Standardabweichung von der Mittellinie (gleiche Seite)

- Mit Test 6 werden kleine Shifts im Prozess erkannt.

- 15 aufeinander folgende Punkte innerhalb 1 Standardabweichung von der Mittellinie (beide Seiten)

- Mit Test 7 wird ein Streuungsmuster erkannt, das gelegentlich fälschlicherweise als

Anzeichen einer guten Kontrolle interpretiert wird. Bei diesem Test

werden zu breite Eingriffsgrenzen erkannt. Zu weit voneinander entfernte

Eingriffsgrenzen werden häufig durch geschichtete Daten hervorgerufen,

die entstehen, wenn innerhalb der einzelnen Teilgruppen systematische

Streuungsursachen auftreten.

- 8 aufeinander folgende Punkte mehr als 1 Standardabweichung von der Mittellinie (beide Seiten)

- Mit Test 8 wird ein Mischungsmuster erkannt. In einem Mischungsmuster liegen die Punkte

tendenziell weiter von der Mittellinie entfernt und befinden sich

stattdessen dicht an den Eingriffsgrenzen.

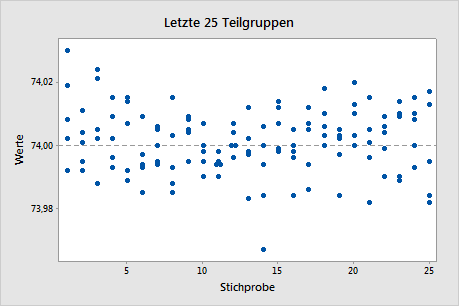

Diagramm der letzten 25 Teilgruppen

Das Diagramm der letzten 25 Teilgruppen zeigt die Datenpunkte für jede der letzten 25 Teilgruppen sowie eine Linie für den Gesamtprozessmittelwert.

Interpretation

Verwenden Sie das Diagramm der letzten 25 Teilgruppen, um zu ermitteln, ob die Verteilung der Beobachtungen innerhalb der Teilgruppen die Anforderungen für Ihre Prozessfähigkeitsanalyse erfüllt.

- Eine Teilgruppe mit Ausreißern

- Daten, die nicht symmetrisch um den Prozessmittelwert verteilt sind

- Änderungen der Verteilung zwischen den Teilgruppen

Wenn das Diagramm Anzeichen für Probleme oder Änderungen zwischen den Teilgruppen aufweist, sind die Ergebnisse hinsichtlich der Prozessfähigkeit möglicherweise ungültig. Untersuchen Sie den Prozess, um zu ermitteln, warum die Datenwerte nicht zufällig über die Teilgruppen verteilt sind.

In diesem Diagramm scheinen die Punkte zufällig und symmetrisch um den Prozessmittelwert verteilt zu sein.

Hinweis

Bei der Teilgruppengröße 1 zeigt Minitab ein Diagramm der letzten 25 Beobachtungen an, das auf die gleiche Weise interpretiert wird.

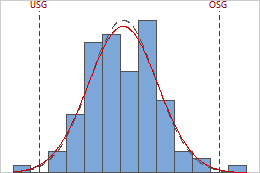

Histogramm der Prozessfähigkeit

Im Histogramm der Prozessfähigkeit wird die Verteilung der Stichprobendaten veranschaulicht. Jeder Balken im Histogramm stellt die Häufigkeit von Daten innerhalb eines Intervalls dar.

Die Kurven für innerhalb und gesamt im Histogramm sind Normalverteilungskurven, die anhand des Prozessmittelwerts und unterschiedlicher Schätzwerte der Prozessstreuung erstellt werden. Bei der gestrichelten Kurve für innerhalb wird die Standardabweichung innerhalb der Teilgruppen verwendet. Bei der durchgehenden Kurve für gesamt wird die Gesamtstandardabweichung verwendet.

Die Kurven für innerhalb und gesamt im Histogramm sind Normalverteilungskurven, die anhand des Prozessmittelwerts und unterschiedlicher Schätzwerte der Prozessstreuung erstellt werden. Bei der gestrichelten Kurve für innerhalb wird die Standardabweichung innerhalb der Teilgruppen verwendet. Bei der durchgehenden Kurve für gesamt wird die Gesamtstandardabweichung verwendet. Interpretation

Verwenden Sie das Histogramm der Prozessfähigkeit, um die Stichprobendaten in Bezug auf die Verteilungsanpassung und die Spezifikationsgrenzen zu visualisieren.

Um die Anpassung der Verteilung visuell zu untersuchen, vergleichen Sie die Balken im Histogramm mit der Anpassungskurve. Die Form der Daten im Histogramm sollte annähernd mit der Kurve übereinstimmen. Verwenden Sie die Ergebnisse im Wahrscheinlichkeitsnetz, um zu prüfen, ob die Daten der Verteilung folgen.

In diesen Ergebnissen liegen die Prozessdaten anscheinend relativ gut zentriert zwischen den Spezifikationsgrenzen. Die Prozessstreubreite ist jedoch größer als die Spezifikationsstreubreite, was auf eine unzureichende Prozessfähigkeit verweist. Obgleich die Mehrzahl der Daten innerhalb der Spezifikationsgrenzen liegen, gibt es unzulängliche Teile unter der unteren Spezifikationsgrenze (USG) und über der oberen Spezifikationsgrenze (OSG).

Hinweis

Bestimmen Sie die Anzahl der unzulänglichen Einheiten im Prozess anhand des Gesamt-PPM.

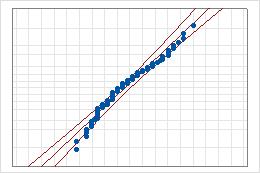

Wahrscheinlichkeitsnetz für Normalverteilung

- Mittellinie

- Das erwartete Perzentil aus der Verteilung auf der Grundlage der geschätzten Maximum-Likelihood-Parameter.

- Linien der Konfidenzgrenzen

- Die gekrümmte Linie links bildet die Untergrenzen der Konfidenzintervalle für die Perzentile ab. Die gekrümmte Linie rechts bildet die Obergrenzen der Konfidenzintervalle für die Perzentile ab.

- Anderson-Darling-Teststatistik und p-Wert

- Die Ergebnisse eines Tests, mit dem ermittelt wird, ob die Daten der Verteilung folgen.

Interpretation

Verwenden Sie das Wahrscheinlichkeitsnetz für Normalverteilung, um zu ermitteln, ob die Daten einer Normalverteilung folgen.

Wenn die Normalverteilung eine gute Anpassung für die Daten bietet, bilden die Punkte eine annähernd gerade Linie entlang der Anpassungslinie, die innerhalb der Konfidenzgrenzen liegt. Abweichungen von dieser Geraden weisen auf Abweichungen von der Normalverteilung hin. Wenn der p-Wert größer als 0,05 ist, können Sie schlussfolgern, dass die Daten der Normalverteilung folgen. Sie können die Prozessfähigkeit Ihres Prozesses auf der Grundlage einer Normalverteilung untersuchen.

Wenn der p-Wert kleiner als 0,05 ist, folgen die Daten der Normalverteilung nicht, und die Ergebnisse der Prozessfähigkeitsanalyse sind möglicherweise nicht genau. Verwenden Sie Identifikation der Verteilung, um zu ermitteln, ob Sie die Daten transformieren oder eine Nicht-Normalverteilung anpassen müssen, um die Prozessfähigkeitsanalyse auszuführen.

Diagramm der Prozessfähigkeit

Das Diagramm der Prozessfähigkeit befindet sich in der rechten unteren Ecke des Berichts für ein Capability Sixpack (Normalverteilung).

Das Diagramm der Prozessfähigkeit besteht aus drei Intervallen:

- Das Intervall Innerhalb stellt die potenzielle Prozesstoleranz dar; dies entspricht der 6-fachen Standardabweichung innerhalb der Teilgruppen.

- Das Intervall Gesamt stellt die tatsächliche Prozesstoleranz dar; dies entspricht der 6-fachen Gesamtstandardabweichung.

- Das Spezifikationsintervall stellt das Intervall zwischen der unteren und der oberen Spezifikationsgrenze (USG und OSG) dar.

Der Prozessdurchschnitt wird durch die Teilstriche in den Intervallen der Prozessstreubreite gesamt und innerhalb angezeigt. Der Sollwert (sofern vorhanden) wird durch den Teilstrich in der Spezifikationsstreubreite (Spezifikationen) angezeigt.

Interpretation

Verwenden Sie das Diagramm der Prozessfähigkeit, um die Prozessfähigkeit Ihres Prozesses visuell zu untersuchen.

Um die potenzielle Prozessfähigkeit Ihres Prozesses zu untersuchen, vergleichen Sie die Prozessstreubreite innerhalb mit der Spezifikationsstreubreite. Um die Gesamtprozessfähigkeit Ihres Prozesses zu untersuchen, vergleichen Sie die Gesamtstreubreite des Prozesses mit der Spezifikationsstreubreite. Wenn die Prozessstreubreite größer als die Spezifikationsstreubreite ist, muss der Prozess verbessert werden.

Vergleichen Sie die Prozesslage mit dem Sollwert, sofern vorhanden. Wenn der Prozess (am Sollwert) zentriert ist, sind die mittleren Kennzeichnungen für die Spezifikationen und die Prozessstreubreite vertikal aneinander ausgerichtet. Wenn der Prozess nicht zentriert ist, untersuchen Sie die Gründe dafür.

Wenn die Prozessstreubreite innerhalb und die Gesamtstreubreite des Prozesses stark voneinander abweichen, ist Ihr Prozess möglicherweise nicht stabil. Prüfen Sie die Regelkarten, um sich zu vergewissern, dass der Prozess unter Kontrolle ist.