某工程师想要监控陶瓷组件的抗冲击强度。工程师随机选择 30 个分量,这些分量表示过程变化的预期范围。每个组件都足够大,可以产生 2 个正确大小的样品进行测试。工程师准备来自组件的样品,并将相同的零件编号分配给来自同一组件的样品。操作员随机选择 10 个零件,用于测量 3 个操作员。3 名操作员测量每个样品的强度,每个零件两个样品,总共 60 次测量。

由于此测量嵌套在操作员内,因此,此工程师通过执行嵌套量具 R&R 研究来评估因测量系统导致的测量值的变异性。

- 打开样本数据 陶瓷部件.MWX.

- 选择。

- 在部件号或批号中,输入部件。

- 在操作员中,输入操作员。

- 在测量数据中,输入响应。

- 单击确定。

解释结果

在方差分析表中,操作员的 p 值为 0.773。由于 p 值较大,工程师无法否定原假设,因此得出如下结论:强度的平均测量值可能与执行测量的操作员无关。但是,部件(操作员)的 p 值为 0.000,小于 0.05。嵌套在每名操作员内的不同部件的平均测量值显著不同。

使用“研究变异 %”将测量系统变异和总体变异进行比较。总体量具 R&R 等于研究变异的 27.86%,部件间变异等于 97.15%。根据应用场合,总体量具 R&R 变异可能是可接受的。有关更多信息,请转到我的测量系统是否可接受?。

同样,此测量系统可以区分 5 个不同的类别。此结果意味着测量系统可以区分部件。按照 AIAG 的要求,您需要至少 5 个可区分类别才能得到满足要求的测量系统。有关更多信息,请转到在量具 R&R 研究中使用不同类别的数量。

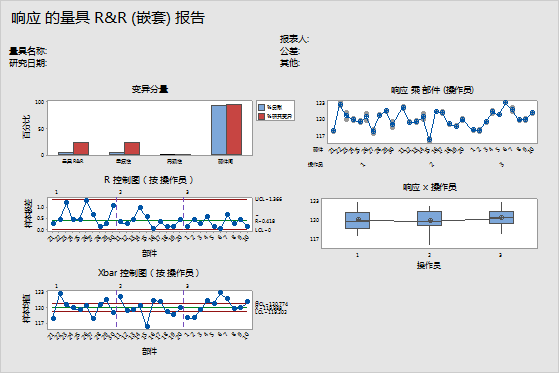

- 在变异分量图中,大部分变异是用部件间变异解释的。

- 在“R 控制图(按操作员)”中,所有的数据都受控制,这表明三名操作员都按照一致的方式进行测量。

- 在“Xbar 控制图(按操作员)”中,多个点位于控制限外部。因此,许多变异是因部件间的差异所致。

- “按部件”图显示部件之间的差异很大。

- 在“按操作员”图中,每名操作员的测量值按照大致相同的量变化。而且,部件平均值的变化率很小。尽管始终存在一定的变异,但是数据表明操作员按照相似的方式测量部件。

响应 的量具 R&R (嵌套)

| 来源 | 自由度 | SS | MS | F | P |

|---|---|---|---|---|---|

| 操作员 | 2 | 2.618 | 1.30922 | 0.2594 | 0.773 |

| 部件 (操作员) | 27 | 136.285 | 5.04758 | 34.5709 | 0.000 |

| 重复性 | 30 | 4.380 | 0.14601 | ||

| 合计 | 59 | 143.283 |

方差分量

| 来源 | 方差分量 | 方差分量贡献率 |

|---|---|---|

| 合计量具 R&R | 0.14601 | 5.62 |

| 重复性 | 0.14601 | 5.62 |

| 再现性 | 0.00000 | 0.00 |

| 部件间 | 2.45079 | 94.38 |

| 合计变异 | 2.59679 | 100.00 |

量具评估

| 来源 | 标准差(SD) | 研究变异 (6 × SD) | %研究变异 (%SV) |

|---|---|---|---|

| 合计量具 R&R | 0.38211 | 2.29265 | 23.71 |

| 重复性 | 0.38211 | 2.29265 | 23.71 |

| 再现性 | 0.00000 | 0.00000 | 0.00 |

| 部件间 | 1.56550 | 9.39300 | 97.15 |

| 合计变异 | 1.61146 | 9.66874 | 100.00 |