某工程师选择了 10 个代表过程变异预期极差的部件。三名操作员按照随机顺序测量 10 个部件,每个部件测量三次。

工程师执行交叉 EMP 研究,以评估可能来自测量系统的测量值的可变性。

- 打开样本数据 量具数据.MWX。

- 选择。

- 在 部件中,输入部件。

- 在 操作员中,输入操作员。

- 在 测量中,输入测量。

- 在分析方法 下,选择方差分析。

- 单击每个对话框中的确定。

解释结果

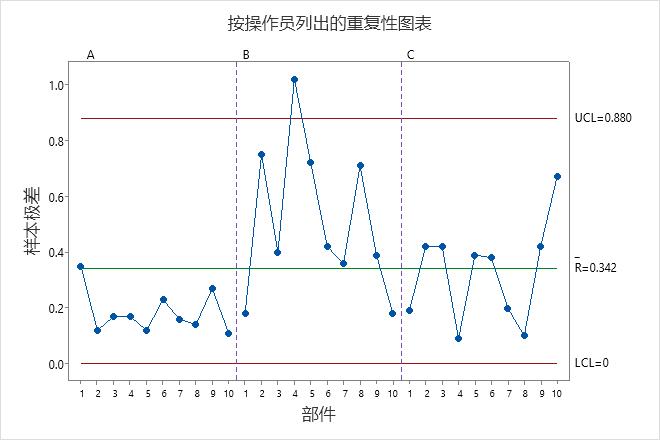

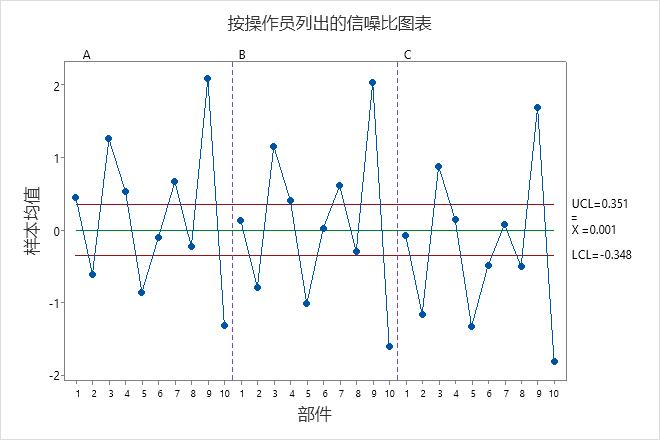

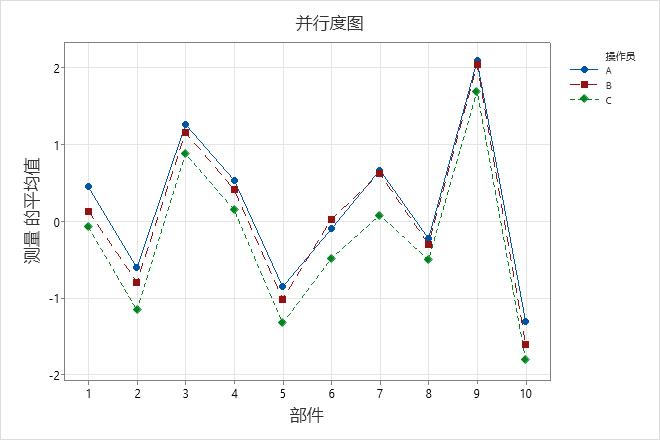

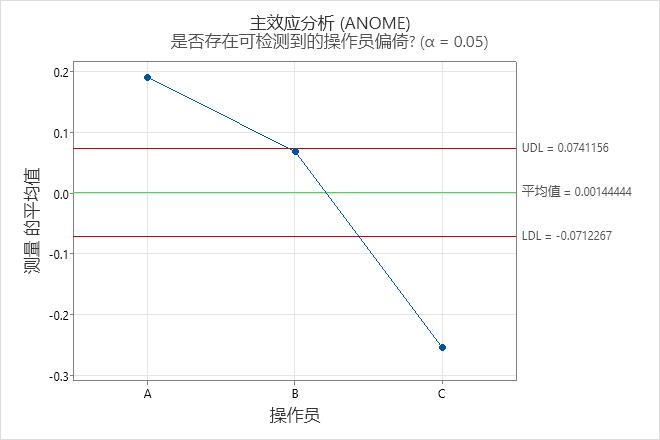

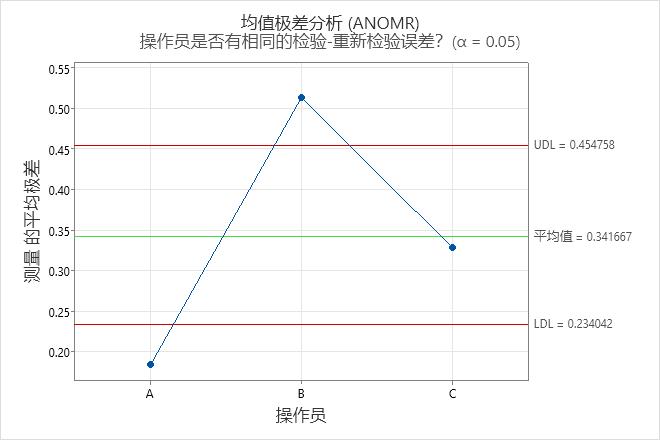

方差分量表和图显示了改进测量系统的机会。例如,重复性图表有一个超出控制限的点。调查这一点以识别潜在的测量问题。主效应分析图和均值范围分析图中决策限之外的点表明,操作员对零件的测量方式不同。研究操作员如何测量零件以改进测量系统。并行度图提供了对运算符之间差异的洞察。在这些数据中,平行度图显示操作员 C 对每个零件的平均测量值最低。

分类准则表给出了 X 条形图在检验 1 或检验 1、5、6 和 8 的 10 个子组内具有失控点的警告概率。一等和二等测量系统通常足以用于使用测试 1 的 X 条形图的过程改进活动。使用规则 1、5、6 和 8 的 X 条形图,三级测量系统通常足以进行过程改进活动。在这些数据中,EMP统计数据表明,测量系统是一流的。尽管测量系统显示出改进的机会,但该系统足以进行许多过程改进活动。

测量的有效分辨率表将测量精度与测量系统的可能误差进行比较。在这些数据中,测量值包含百分之一的位置,但可能的误差超过十分之一。结果建议测量值达到十分之一位,而不是百分之一位。工程师计划对测量结果进行四舍五入,然后查看新的 EMP 统计数据,以验证结论是否相同。

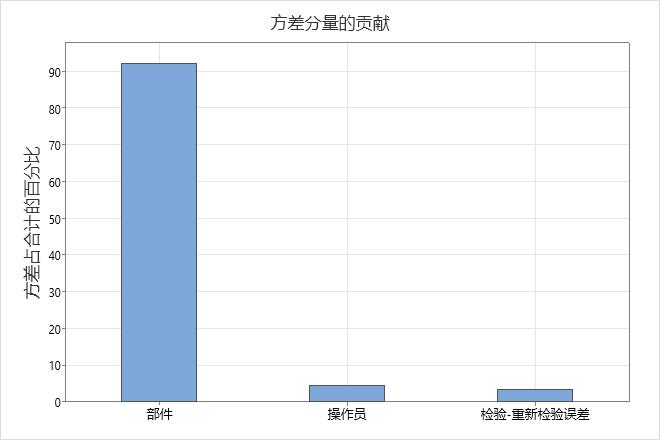

方差分量

| 来源 | 方差 | %合计 | 标准差 |

|---|---|---|---|

| 检验-重新检验误差 (重复性) | 0.03997 | 3.394 | 0.19993 |

| 操作员(再现性) | 0.05146 | 4.368 | 0.22684 |

| 部件(产品变异) | 1.08645 | 92.238 | 1.04233 |

| 合计 | 1.17788 | 100.000 | 1.08530 |

EMP 统计量

| 统计量 | 值 | 分类 |

|---|---|---|

| 检验-重新检验误差 | 0.1999 | |

| 自由度 | 78.0000 | |

| 或然误差 | 0.1349 | |

| 类内相关(无偏倚) | 0.9645 | 第一类 |

| 类内相关(带偏倚) | 0.9224 | 第一类 |

| 偏倚影响 | 0.0421 |

分类准则

| 分类 | 类内相关 | 过程信号衰减 | 警告概率,检验 1* | 警告概率,检验* |

|---|---|---|---|---|

| 第一类 | 0.80 - 1.00 | 小于 11% | 0.99 - 1.00 | 1.00 |

| 第二类 | 0.50 - 0.80 | 11 - 29% | 0.88 - 0.99 | 1.00 |

| 第三类 | 0.20 - 0.50 | 29 - 55% | 0.40 - 0.88 | 0.92 - 1.00 |

| 第四类 | 0.00 - 0.20 | 大于 55% | 0.03 - 0.40 | 0.08 - 0.92 |

测量值的有效分辨度

| 来源 | 值 |

|---|---|

| 或然误差 (PE) | 0.134853 |

| 增量下限 (0.1 * PE) | 0.013485 |

| 最小有效增量 (0.22 * PE) | 0.029668 |

| 当前测量值增量 | 0.010000 |

| 最大有效增量 (2.2 * PE) | 0.296676 |