控制图用于监控两种类型的过程变异:常见原因变异和特殊原因变异。

什么是常见原因变异和特殊原因变异?

正常情况下,任何过程中都会出现一定程度的变异。常见原因变异是过程中正常的或预期的变异。特殊原因变异是因异常情况导致的意外变异。一定要确定并尝试消除特殊原因变异。控制图上的失控点和非随机模式指示是否存在特殊原因变异。

常见原因变异和特殊原因变异的示例

| 过程 | 变异的常见原因 | 变异的特殊原因 |

|---|---|---|

| 烤一块面包 | 烤箱的温度调节装置允许温度轻微地上下漂移。 | 在烘烤期间更改烤箱的温度或打开烤箱门会导致温度产生不必要的波动。 |

| 记录客户联系信息 | 有经验的操作员也会偶然出错。 | 新参加工作的未经培训的操作员会出现大量数据输入错误。 |

| 塑料玩具的注塑成型 | 供应商所提供塑料的少许变异导致不同批次之间产品强度产生微小变异。 | 更换为可靠性差的塑料供应商会导致最终产品的强度和一致性的直接偏移。 |

控制图上特殊原因变异的外观

如果过程不包含任何特殊原因变异,只存在常见原因变异,则过程是稳定的。控制图和运行图为过程稳定性或不稳定性提供了很好的说明。评估其能力或启动改进之前,过程必须的稳定的。

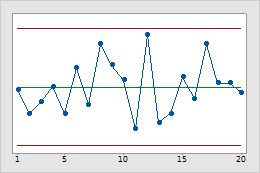

由于数据表现为随机分布并且未违反 8 个控制图检验中的任何一个,因此此过程是稳定的。

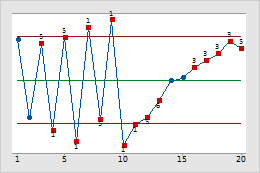

此过程不稳定;违反了几个控制图检验。

使用头脑风暴调查特殊原因变异

在调查特殊原因变异时,最好先将多个过程专家召集在一起。使用控制图时,建议过程操作员、过程工程师和质量检验员集体讨论为什么特定样本会不受控制。根据您的过程,您可能还希望供应商参与会议。

在头脑风暴会议中,您应回答以下问题:

- 哪些样本失去控制?

- 样本没有通过哪些特殊原因检验?

- 每种检验的失败代表什么意义?

- 检验失败的可能原因都有哪些?

头脑风暴的常见方法是提问特定失败发生的原因以确定其根本原因(5 个为什么方法)。您还可以使用因果图(也称为鱼骨图)。

对于常见原因变异,您不要对过程进行过度校正

尽管避免特殊原因变异很重要,但尝试消除常见原因变异可能会使情况更为糟糕。请考虑面包烘烤过程。由烤箱的温度调节装置导致的轻微偏移是过程的正常的常见原因变异。如果您尝试通过手动上下调整温度设置来降低正常的过程变异,则可能会增加变异性,而不是降低它。这称为过校正。