标绘点

Xbar 控制图上的标绘点表示每个子组中测量值的平均值。

R 控制图上的标绘点表示子组极差。

解释

如果过程处于受控状态,点将围绕中心线随机变化,过程仅表现常见原因变异。可以调查位于控制限外部的点或者表现出非随机模式的点,查看是否存在可能的特殊原因变异。

中心线

Xbar 控制图的中心线表示标绘点的平均值(也称为过程均值)。

R 控制图的中心线表示过程变异。如果子组大小恒定,则 R 控制图上的中心线是子组极差的平均值。如果子组大小有变化,则中心线的值取决于子组大小,因为较大的子组往往具有较大的极差。

解释

使用中心线可以查看与平均值相比过程的执行情况。如果过程处于受控状态,点将围绕中心线随机变化。

警告

请勿将中心线与过程的目标值相混淆。目标是所希望的结果。中心线是实际结果。

控制限

警告

请勿将控制限与规格限相混淆。规格限表示客户的要求,它指示您希望在过程中看到的变异量。控制限表示样本数据中的实际变异量。过程可能处于受控状态,但仍不能符合规格要求。

特殊原因检验

特殊原因检验评估标绘点是否随机分布在控制限之内。

解释

使用特殊原因检验,可以确定需要调查的观测值和您数据中的具体模式和趋势。每项特殊原因检验将检测您数据中的具体模式或者趋势,这将揭示过程不稳定性的不同方面。例如,检验 1 检测单个失控点。检验 2 检测过程中可能的偏移。

针对此控制图提供了八种检验。仅检验 1-4 适用于此控制图的 R 控制图部分。

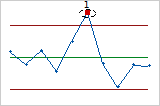

- 检验 1:点距离中心线超过 3σ

- 检验 1 将标识较其他子组而言异常的子组。检验 1 是公认的、用于检测失控情况的必要检验。如果关注过程中的较小偏移,则可以使用检验 2 来补充检验 1,以便创建一个具有更高敏感度的控制图。

- 检验 2:中心线同一侧行内连续 9 点

- 检验 2 会标识过程居中或变异中的偏移。如果关注过程中的较小偏移,则可以使用检验 2 来补充检验 1,以便创建一个具有更高敏感度的控制图。

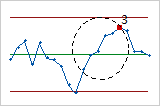

- 检验 3:行内 6 点,全部递增或全部递减

- 检验 3 检测趋势。此检验将查找值持续增加或减少的一系列连续点。

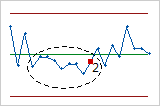

- 检验 4:行内连续 14 个点上下交错

- 检验 4 检测系统性变异。您希望过程中的变异模式具有随机性,但是未通过检验 4 的某个点可能指示变异模式是可预测的。

- 检验 5:2 个(共 3 个)距离中心线超过 2σ 的点(同一侧)

- 检验 5 检测过程中的小偏移。

- 检验 6:4 个(共 5 个)距离中心线超过 1σ 的点(同一侧)

- 检验 6 检测过程中的小偏移。

- 检验 7:行内连续 14 个点距离中心线在 1σ 内(任一侧)

- 检验 7 检测有时被误当做良好控制证据的变异模式。此检验可检测到过宽的控制限。过宽的控制限通常是由分层数据导致的,如果每个子组中存在系统变异源,则数据会发生分层现象。

- 检验 8:行内连续 8 个点距离中心线超过 1σ(任一侧)

- 检验 8 检测混合模式。在混合模式中,这些点具有避开中心线的趋势,而落在控制限附近。

标准差

标准差度量数据中的整体变异性。Minitab 不在控制图上显示标准差,但会使用标准差来计算中心线和控制限。要在工作表中存储标准差,请在“选项”对话框上的存储选项卡上选择标准差。

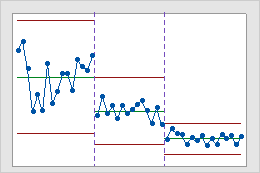

阶段

使用阶段可以创建显示过程在特定时间段内变化情况的历史控制图。默认情况下,Minitab 会为每个阶段重新计算中心线和控制限。有关更多信息,请转到添加阶段以显示过程的变化。

解释

此历史控制图显示过程的三个阶段,分别表示实施新过程之前、之中和之后。