请完成以下步骤以解释 NP 控制图。主要输出包括 NP 控制图和检验结果。

步骤 1:确定缺陷品数量是否受控制

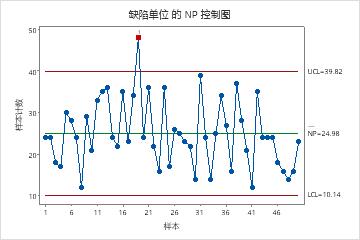

NP 控制图绘制缺陷品(也称为不合格单元)数目。中心线代表平均缺陷品数量。 控制限(设定为位于中心线上方和下方 3 个标准差的距离)显示缺陷品数量中预期的变异量。

红点指示至少在一个特殊原因检验中失败且不受控制的子组。如果同一个点在多个检验中失败,则会用最小的检验编号标记该点,以免图形过于拥挤。如果控制图显示了失控点,请调查这些点。

失控点可能会影响过程参数的估计值并防止控制限真正代表您的过程。如果失控点是由特殊原因导致的,请考虑在计算中省略这些点。 有关更多信息,请转到指定用于估计 NP 控制图 的参数的子组。

此控制图显示,每天平均有 25 辆送货车不工作。第 19 天的缺陷单元数量不受控制。经理应确定导致缺陷品数量异常大的任何特殊原因。

当您将指针放在红点上时,可以获得有关子组的更多信息。

步骤 2:确定在每个检验中失败的点

调查未通过特殊原因检验的任何子组。默认情况下,Minita 仅执行检验 1,即检验位于控制限外部的点。但是,如果您执行额外的检验,点可能无法通过多个检验。输出结果会确切地显示有哪些点未通过每个检验,如此处所示。

这些结果表明子组 19 在检验 1 中失败。

缺陷部件数 的 NP 控制图检验结果

| 检验 1。1 个点,距离中心线超过 3.00 个标准差。 |

|---|

| 检验出下列点不合格: 19 |

注意

当同时使用多个检验时,控制图的敏感度也会增加。但是,误警报率也会增加,这可能会使您对检验结果做出不必要的反应。

有关每个检验及其使用时间的更多信息,请转到在控制图中使用特殊原因检验。