Pp

- 由 Z 值表示的规格散布。就标准正态分布上的 Z 值而言,此区间表示所选非正态分布的原始规格限。

- 标准正态分布的 6-σ 散布。当测量值呈正态分布时,以过程均值为中心的 6-σ 散布将包含 99.74% 的过程测量值。

Pp 的此定义基于 Z 分值计算方法(默认方法)。有关更多信息,请转到使用 Z 值法确定非正态数据的整体能力。

注意

您必须提供规格下限 (LSL) 和规格上限 (USL),才能计算 Pp 指数。如果规格上限或规格下限超出您为数据建模指定的分布范围,将无法使用默认方法计算 Pp。要更改计算方法,请选择。

解释

可使用 Pp 根据过程散布评估过程的整体能力。整体能力表示客户在一段时间内体验的过程的实际性能。

总体上讲,Pp 值越高,过程的能力越高。Pp 值低表明可能需要改进过程。如果 Pp < 1,则规格散布小于过程散布,表明过程不能生产至少 99.74% 的合格部件。

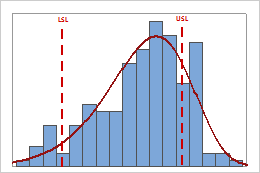

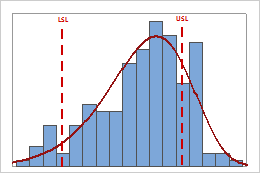

低 Pp

在此示例中,相对于过程散布,规格散布较小。因此,Pp 较低 (≈ ..40),并且过程的整体能力较差。

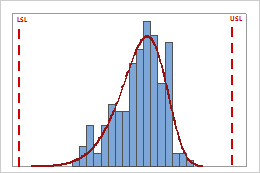

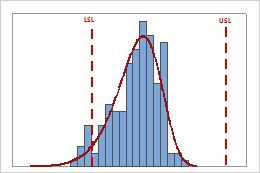

高 Pp

在此示例中,相对于过程散布,规格散布较大。因此,Pp 较高 (≈ 1.80),并且过程的整体能力较好。

-

将 Pp 与基准值进行比较以评估过程的整体能力。许多行业都使用基准值 1.33。如果 Pp 比基准值低,则考虑如何通过减少过程变异来改进过程。

-

比较 Pp 和 Ppk 以评估过程中位数是否接近于规格中点。如果 Pp > Ppk,则过程中位数将远离规格中点并接近于规格限之一。

PPL

- 单侧规格散布,基于标准正态尺度中的规格下限 (Z.LSL)

- 标准正态分布的 1/6 6-σ 散布,值等于 3。

PPL 的此定义基于 Z 分值计算方法(默认方法)。有关更多信息,请转到使用 Z 值法确定非正态数据的整体能力。

注意

如果规格下限超出您为数据建模指定的分布范围,将无法使用默认方法计算 PPL。要更改计算方法,请选择。

解释

可使用 PPL 评估过程相对于其规格下限的整体能力。整体能力表示客户在一段时间内体验的过程的实际性能。

总体上讲,PPL 值越高,表示过程在其分布下侧尾部的能力越高。PPL 值低表明可能需要改进过程。

如果 PPL < 1,则超过 0.31% 的过程测量值都小于规格下限。

低 PPL

在此示例中,很多项都超出了规格下限。因此,PPL 较低 (≈ ..43),并且就规格下限而言,过程的整体能力较差。

高 PPL

在此示例中,没有任何超出规格下限的项,并且最近的测量值距离 LSL 线也较远。因此,PPL 较高 (≈ 1.40),并且就规格下限而言,过程的整体能力较好。

-

将 PPL 与基准值进行比较以评估过程的整体能力。许多行业都使用基准值 1.33。如果 PPL 低于基准值,则考虑如何改进您的过程,例如减少其变异或改变其位置。

-

如果您同时具有规格上限和规格下限,则将 PPL 与 PPU 进行比较。如果 PPL 不近似地等于 PPU,则过程不在中心位置。当 PPL < PPU 时,过程产生违反规格下限的缺陷单元的可能性更大。当 PPU < PPL 时,过程产生违反规格上限的缺陷单元的可能性更大。

PPU

- 单侧规格散布,基于标准正态尺度中的规格上限 (Z.USL)

- 标准正态分布的 1/6 6-σ 散布,值等于 3。

PPU 的此定义基于 Z 分值计算方法(默认方法)。有关更多信息,请转到使用 Z 值法确定非正态数据的整体能力。

注意

如果规格上限超出您为数据建模指定的分布范围,将无法使用默认方法计算 PPU。要更改计算方法,请选择。

解释

可使用 PPU 评估过程相对于其规格上限的整体能力。整体能力表示客户在一段时间内体验的过程的实际性能。

总体上讲,PPU 值越高,表示过程在其分布上侧尾部的能力越高。PPU 值低表明可能需要改进过程。

如果 PPL < 1,则超过 .13% 的过程测量值都大于规格上限。

低 PPU

在此示例中,很多项都超出了规格上限。因此,PPU 较低 (≈ ..40),并且就规格上限而言,过程的整体能力较差。

高 PPU

在此示例中,没有任何超出规格上限的项,并且最近的测量值距离 USL 线也较远。因此,PPU 较高 (≈ 2.25),并且就规格上限而言,过程的整体能力较好。

-

将 PPU 与基准值进行比较以评估过程的整体能力。许多行业都使用基准值 1.33。如果 PPU 低于基准值,则考虑如何改进您的过程,例如减少其变异或改变其位置。

-

如果您同时具有规格上限和规格下限,则将 PPL 与 PPU 进行比较。如果 PPL 不近似地等于 PPU,则过程不在中心位置。当 PPL < PPU 时,过程产生违反规格下限的缺陷单元的可能性更大。当 PPU < PPL 时,过程产生违反规格上限的缺陷单元的可能性更大。

Ppk

- 基于标准正态尺度中的规格下限 (Z.LSL) 或规格上限 (Z.USL) 的单边规格散布(取较小值)。

- 标准正态分布的 1/6 6-σ 散布,值等于 3。

Ppk 的此定义基于 Z 分值计算方法(默认方法)。有关更多信息,请转到使用 Z 值法确定非正态数据的整体能力。

注意

如果规格下限和规格上限都超出您为数据建模指定的分布范围,将无法使用默认方法计算 Ppk。要更改计算方法,请选择。

解释

可使用 Ppk 根据过程位置和过程散布评估过程的整体能力。整体能力表示客户在一段时间内体验的过程的实际性能。

总体上讲,Ppk 值越高,过程的能力越高。Ppk 值低表明可能需要改进过程。

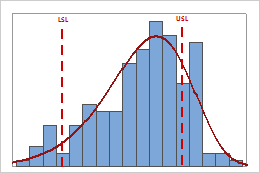

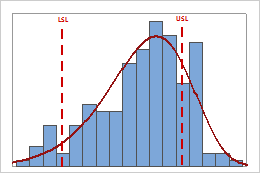

低 Ppk

在此示例中,与过程的规格下限执行情况相比,其规格上限的执行情况要差一些。因此 Ppk 值等于 PPU (≈ ..40) 且较低,表明能力较差。

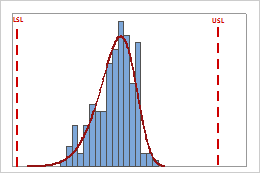

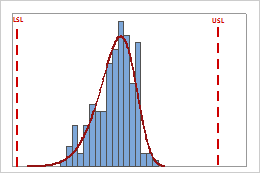

高 Ppk

在此示例中,与过程的规格上限执行情况相比,其规格下限的执行情况要差一些。因此 Ppk 值等于 PPL (≈ 1.40) 且较高,表明能力较好。

-

如果 Ppk < 1,则规格散布小于过程散布,表明超过 ..13% 的过程输出超出了至少一个规格限。

-

将 Ppk 与基准值(代表可接受的过程最小值)进行比较。许多行业都使用基准值 1.33。如果 Ppk 比基准值低,则考虑如何改进您的过程。

警告

Ppk 指数表示的过程能力仅限于“较差”侧的过程测量值,即显示较差过程性能的一侧。如果您的过程具有同时超出规格限两侧的不合格部件,请检查同时超出两个规格限的部件的能力图形和概率,以便更加完整地评估过程能力。

总体能力的基准 Z 值

基准 Z 值(整体)是对过程整体西格玛能力的量度。估计基准 Z 值时将考虑低于 LSL 和高于 USL 的产品的概率。此估计基于您为分析指定的非正态分布的参数。

注意

要显示基准 Z 值度量,您必须在执行能力分析时单击 选项 并将能力统计量的默认输出更改为基准 Z 值。

解释

可使用基准 Z 值(整体)评估过程的整体西格玛能力。

总体上讲,基准 Z 值越高,过程的能力越高。基准 Z 值低表明可能需要改进过程。如果可能,基于过程知识或行业标准将基准 Z 值与基准值进行比较。如果基准 Z 值小于基准值,则考虑如何改进您的过程。

整体能力的 Z LSL

Z.LSL(整体)是对整体西格玛能力的度量(相对于规格下限)。估计值等于 PPL 值的 3 倍而且基于过程的整体变异。

注意

要显示基准 Z 值度量,您必须在执行能力分析时单击 选项 并将能力统计量的默认输出更改为基准 Z 值。

解释

可使用 Z.LSL(整体)评估过程相对于其规格下限的整体西格玛能力。

总体上讲,Z.LSL 值越高,表示过程在其分布下侧尾部的能力越高。值低表明可能需要改进过程。如果可能,基于过程知识或行业标准将 Z.LSL 值(整体)与基准值进行比较。如果 Z.LSL 值低于您的基准值,则考虑如何改进过程。

Z USL 整体能力

Z.USL(整体)是对整体西格玛能力的度量(相对于规格上限)。估计值等于 PPU 的 3 倍而且基于过程的整体变异。

注意

要显示基准 Z 值度量,您必须在执行能力分析时单击 选项 并将能力统计量的默认输出更改为基准 Z 值。

解释

可使用 Z.USL(整体)评估过程相对于其规格上限的整体西格玛能力。

总体上讲,Z.USL 值越高,表示过程在其分布上侧尾部的能力越高。值低表明可能需要改进过程。如果可能,基于过程知识或行业标准将 Z.USL 值(整体)与基准值进行比较。如果 Z.USL 值低于您的基准值,则考虑如何改进过程。