步骤 1:检查数据是否有问题

您的过程应该稳定,并且过程数据应该服从为分析所选的非正态分布。概率图可用于评估分布拟合。

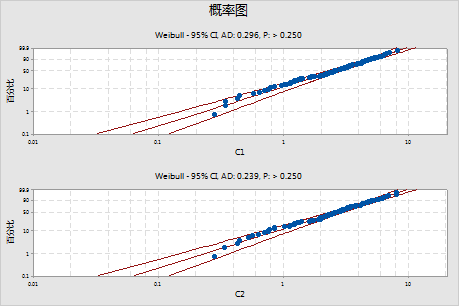

使用概率图评估每个变量的非正态分布的拟合。

如果分布能够与数据实现良好拟合,这些点应该大致形成一条直线。背离这条直线表明拟合不可接受。如果 p 值大于 0.05,则可以假设数据服从该分析中使用的非正态分布。

如果 p 值小于 0.05,则数据不服从所选的分布且能力分析结果可能不准确。请使用个体分布标识确定哪种非正态分布或数据变换对您的数据更为有效。如果不同变量或组的分布存在差异,您应该对具有不同分布的每个变量或组执行单独的能力分析。

主要结果:P 值

这两个图中的点几乎都落在沿拟合(中间)线的一条直线中。因为两个 p 值都大于 0.250,所以您没有充分的证据证明其中任一变量数据未服从所选的非正态分布 (Weibull)。因此,您可以通过使用 Weibull 分布的非正态能力分析来评估这些数据。

重要信息

这些概率图未表明您的过程是否稳定。要验证过程的稳定性,您应该使用控制图评估数据。有关更多信息,请转到非正态 Capability Sixpack 概述。

步骤 2:检查过程的观测性能

对于您数据中的每个组或变量,可使用能力直方图检查样本观测值与过程要求的关系。

检查过程展开

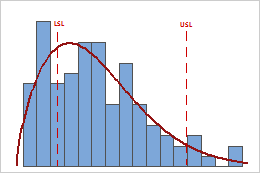

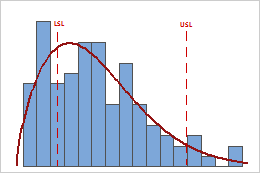

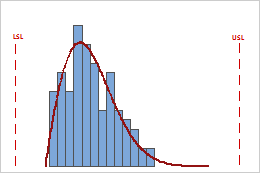

对于每个变量,直观检查直方图中的数据与规格下限和规格上限的关系。理想情况下,数据的散布窄于规格散布,并且所有数据都在规格限内。超出规格限的数据表示不合格项。

在此直方图中,过程展开大于规格展开,这表明能力差较。虽然大部分数据都在规格限内,但是也有许多低于规格下限 (LSL) 和高于规格上限 (USL) 的项。

注意

要确定过程中不合格项的实际数量,请使用 PPM < 规格下限、PPM > 规格上限以及合计 PPM 的结果。有关更多信息,请转到“所有统计量和图形”。

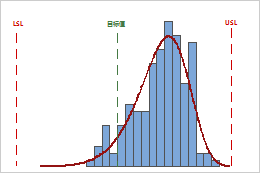

评估过程的位置

对于每个变量,评估过程是否位于规格限的中间,或者在目标值处(如果具有目标值)。分布曲线的峰值显示数据最密集的位置。

在此直方图中,虽然样本观测值在规格限内,但是分布曲线的峰值未在目标上。大部分数据超出目标值,并接近于规格上限。

步骤 3:评估过程的能力

可使用 Ppk 根据过程位置和过程散布评估过程的整体能力。整体能力指示客户在一段时间内体验的实际性能。

总体上讲,Ppk 值越高,过程的能力越高。Ppk 值低表明可能需要改进过程。

将 Ppk 与基准值(代表过程可接受的最小值)进行比较。许多行业都使用基准值 1.33。如果 Ppk 比基准值低,则考虑如何改进您的过程。

对于分析中的每个变量,比较其 Ppk 值,确定不同组或不同条件下的整体过程能力是否不同。

主要结果:Ppk

此直方图中的过程数据在改善过程之前已完成收集。对于这些数据,Ppk = 0.44。因为 Ppk 小于 1.33,所以整体过程能力无法满足客户要求。您应该采取措施来改善过程。

此直方图中的过程数据在改善过程之后完成收集。对于这些数据,Ppk = 1.59。因为 Ppk 大于 1.33,所以现在整体过程能力可以满足客户要求。

警告

Ppk 指数表示的过程能力仅限于有关规格上下限的“最差”侧的过程测量值。如果过程产生超出规格上下限的不合格项,请使用输出中的其他能力度量,以便更加完整地评估过程性能。有关更多信息,请转到所有统计量和图形。