步骤 1:确定您的过程是否稳定

在评估过程的能力之前,确定过程是否稳定。如果过程不稳定,则估计的过程能力可能不可靠。

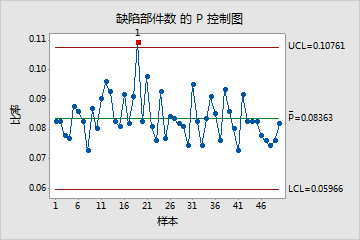

可使用 P 控制图在视觉上监视缺陷百分比,以及确定缺陷百分比是否稳定并受控制。

红点表示至少未通过一个特殊原因检验且不受控制的子组。失控点表示过程可能不稳定,并且能力分析的结果可能不可靠。您应该在分析过程能力之前确定点失控的原因并消除特殊原因变异。

在此 P 控制图中,大多数点随机变化,且在控制限之内。未显示出任何趋势或模式。但是,第 19 日的缺陷单位比率不受控制。在评估过程能力之前,需调查和消除可能于当日导致异常高的缺陷率的任何特殊原因。

步骤 2:确定数据是否服从二项分布

在评估过程的能力之前,确定它是否服从二项分布。如果数据不服从二项分布,则估计的过程能力可能不可靠。Minitab 所显示的用于评估数据分布情况的图形取决于子组大小是否相同。

子组大小相同

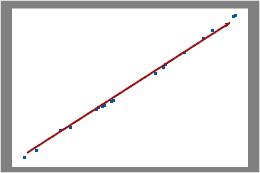

如果所有子组大小相同,Minitab 会显示二项图。

检查此图以确定绘制点是否大致遵循一条直线分布。如果不是,那么“数据是从二项分布采样的”这一假定可能是错误的。

二项分布

在此图中,数据点紧密地分布在这条线的周围。您可以假设数据服从二项分布。

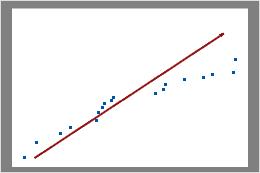

非二项分布

在此图中,数据点不沿右上部附近的线分布。这些数据不服从二项分布,并且无法使用二项能力分析对其进行可靠评估。

子组大小不同

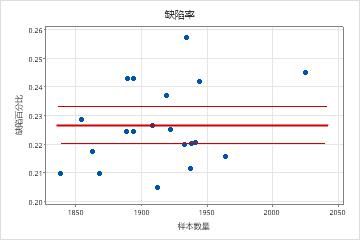

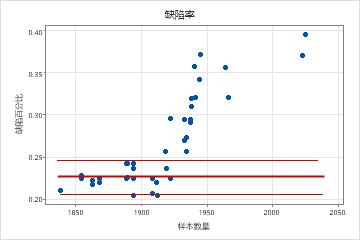

如果子组大小不同,Minitab 会显示缺陷率图。

检查此图以查看缺陷品百分比是否在整个样本数量中随机分布,或是否存在一种模式。如果数据随机分布在中心线周围,则可以推断数据服从二项分布。

二项分布

在此图中,点随机分布在中心线周围。您可以假设数据服从二项分布。因此,可使用二项能力分析评估数据。

非二项分布

在此图中,模式不是随机的。对于大于 1900 的样本数量,缺陷百分比率随样本数量增加而增高。此结果表明在样本数量和缺陷百分比之间存在相关性。因此,这些数据不服从二项分布,并且无法使用二项能力分析对其进行可靠评估。

步骤 3:评估缺陷单元的百分比

检查缺陷百分比估计值和置信区间

使用样本数据的缺陷百分比均值来估计过程的缺陷百分比均值。使用置信区间作为估计值的误差容限。

置信区间提供了一系列您过程中缺陷百分比实际值的可能值(如果您能够收集和分析其生成的所有项)。在置信水平为 95% 的情况下,您可以 95% 地确信过程的实际缺陷百分比包含在置信区间内。也就是说,如果从过程中收集 100 个随机样本,可以期望约 95 个样本生成含有缺陷百分比实际值的区间。

置信区间有助于评估样本估计值的实际意义。如果您有一个基于过程知识或行业标准的最大允许缺陷百分比值,则将置信上限与该值进行比较。如果置信上限小于最大允许缺陷百分比值,则您可以确信过程符合规格,即使考虑到将影响估计值的随机抽样变异也是如此。

| 汇总统计 | |

|---|---|

| (95.0% 置信度) | |

| 缺陷百分比: | 0.39 |

| 置信区间下限: | 0.24 |

| 置信区间上限: | 0.60 |

| 目标值: | 0.50 |

| PPM 缺陷: | 3931 |

| 置信区间下限: | 2435 |

| 置信区间上限: | 6003 |

| 过程 Z: | 2.6579 |

| 置信区间下限: | 2.5120 |

| 置信区间上限: | 2.8155 |

主要结果:缺陷百分比,CI

二项能力分析的结果包括汇总统计表,其位于输出内容中间偏下部分。在此模拟的汇总统计表中,目标值 (0.50%) 表示过程的最大允许缺陷百分比。缺陷百分比估计值为 0.39%,其低于最大允许缺陷百分比值。但是,缺陷百分比的置信区间上限是 0.60%,其超出了最大允许值。因此,您无法 95% 地确信此过程有能力。您可能需要使用更大的样本数量或者减少过程变异,以获得针对缺陷百分比估计值的更窄置信区间。

确定您是否具有足够数据以进行可靠的估计

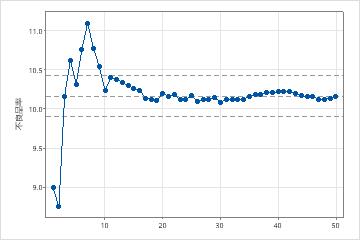

可使用累积百分比缺陷图确定是否具有足够样本,从而能够获得百分比缺陷的稳定估计值。

检查按时间排序的缺陷品百分比,以查看当收集更多样本时估计值如何变化。理想情况下,缺陷品百分比在几个样本后稳定,由沿缺陷品均值线的变平绘制点显示。

样本足够

在此图中,缺陷百分比沿缺陷百分比均值线稳定地分布。因此,此能力研究包含了足够样本来稳定、可靠地估计缺陷百分比均值。

样本不够

在此图中,缺陷百分比不稳定。因此,此能力研究未包含足够的样本来可靠地估计缺陷百分比均值。