步骤 1:检查数据是否有问题

异常值

步骤 2:检查过程的观测性能

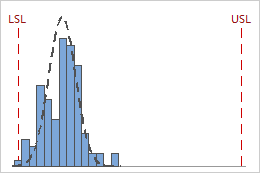

使用能力直方图检查与过程要求相关的样本观测值。

检查过程散布

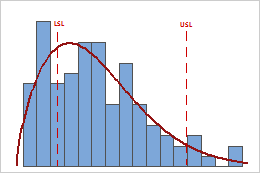

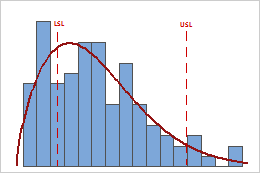

直观地检查直方图中的数据与规格下限和规格上限的关系。理想情况下,数据的扩散比规格扩散窄,并且所有数据都在规格限内。 超出规格限的数据表示不合格项。

在此直方图中,过程展开宽于规格展开,这表明能力较差。虽然大部分数据都在规格限内,但是也有许多低于规格下限 (LSL) 或者高于规格上限 (USL) 的项。

注意

要确定流程中不合格品的实际数量,请使用 PPM USL 和 PPM < LSL, PPM > 总计的结果。有关更多信息,请转到所有统计量和图形。

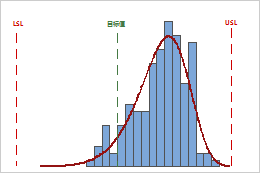

评估过程的位置

评估过程是否位于规格限的中间,或者在目标值处(如果具有目标值)。分布曲线的峰值显示大多数数据所在的位置。

在此直方图中,虽然样本观测值在规格限内,但是分布曲线的峰值并未达到目标值。大部分数据都超出了目标值,并且位于规格上限附近。

步骤 3:评估过程的能力

对于参数分析,请使用 Ppk 根据过程位置和过程展开来评估过程的整体能力。对于非参数分析,请使用 Cnpk 评估整体能力。整体能力表示客户在一段时间内体验的过程的实际性能。

通常,任一统计量的值越高,表示过程的能力越强。值低表明可能需要改进过程。

将测量总体能力的统计数据与表示过程可接受的最小值的基准值进行比较。许多行业都使用基准值 1.33。如果统计数据低于基准,请考虑改进流程的方法。

关键结果:Ppk

对于这些过程数据,Ppk = .0.25。因为 Ppk 小于 1.33,所以整体过程能力无法满足客户要求。

评估服从正态分布的数据的潜在能力

您可以评估正态数据或转换后服从正态分布的数据的潜在能力。可使用 Cpk 根据过程位置和过程散布评估过程的潜在能力。潜在能力表示在消除过程偏移和漂移后能够实现的能力。

总体上讲,Cpk 值越高,过程的能力越高。Cpk 值低表明可能需要改进过程。

-

将 Cpk 与基准值(代表可接受的过程最小值)进行比较。许多行业都使用基准值 1.33。如果 Cpk 比基准值低,则考虑如何改进您的过程,例如减少其变异或改变其位置。

-

比较 Cp 和 Cpk。如果 Cp 和 Cpk 大致相等,则过程位于两个规格限制之间的中心位置。如果 Cp 和 Cpk 不同,则过程不位于中心位置。

关键结果:Cpk

对于这些过程数据,Cpk 为 1.09。由于Cpk小于1.33,工艺的潜在能力不符合要求。能力低,因为过程太接近规格限制。Cpk 不等于 Cp (2.76),因为过程未居中。