关于本主题

批次质量

- 不良品率

- 将缺陷品百分比表示为介于 0 和 100 之间的值。例如,如果在数量为 500 的样本中有 10 个单位是缺陷品,则缺陷品百分比为 2。

- 比率缺陷

- 将缺陷品比率表示为介于 0 和 1 之间的值。例如,如果在数量为 500 的样本中有 10 个单位是缺陷品,则缺陷品比率为 0.02。

- 每百万缺陷数

- 将缺陷品水平表示为每百万单位中的一个值。例如,每百万中 10 个缺陷品 (DPM) 表示每一百万的单位中有 10 个缺陷品。

规格下限 (LSL) 和规格上限 (USL)

规格下限 (LSL) 是产品或服务允许的最小值。此限值并未说明过程是如何执行的,但说明了您希望过程如何执行。

规格上限 (USL) 是产品或服务允许的最大值。此限值并未说明过程是如何执行的,但说明了您希望过程如何执行。

您必须为变量抽样验收计划至少指定一个规格限。

解释

使用 LSL 和 USL 可以定义客户要求并评估过程是否生产可满足要求的项目。

Minitab 将过程数据与规格限进行比较以确定是验收还是拒收整个产品批次。

历史标准差

历史标准差是过程的已知标准差。当在一段时间内已经搜集了足以确定过程标准差的数据时,使用历史标准差。如果过程稳定且受控制,则可以使用历史标准差,而非计算得出的标准差。

批次大小

批次大小是在决定是验收还是拒收整个批次时,从中收集样本的总体。

通常,人们会选择便于供应商和客户进行运输和处理的批次大小。例如,方便的批次大小可能是整批货。由于抽样计划假设给定批次中部件具有同质性,因此组成批次的单元应该是在相同的加工条件下生产的。另外,一般情况下,检验数量较大的批次要比检验一系列数量较小的批次更为经济。

可接受质量水平 (AQL) 和可拒收质量水平(RQL 或 LTPD)

- 可接受质量水平 (AQL)

- 可接受质量水平 (AQL) 是供应商流程中被视为可接受的最高缺陷品率。 AQL 描述抽样计划将验收什么,而 RQL 描述抽样计划将拒收什么。 您需要设计多数时候验收处于 AQL 的特定批次产品的抽样计划。

- 可拒收质量水平(RQL 或 LTPD)

- 可拒收质量水平 (RQL) 是消费者在单个批次中所能容忍的最高缺陷品率。 RQL 描述抽样计划将拒收什么,而 AQL 描述抽样计划将验收什么。 您需要设计多数时候验收处于 RQL 的特定批次产品的抽样计划。

解释

消费者和供应商应当议定可接受的最高缺陷品率 (AQL)。消费者和供应商还应议定消费者在单个批次中所能容忍的最高缺陷品率 (RQL)。

生产者风险 (Alpha) 和消费者风险 (Beta)

- 生产者风险 (Alpha)

- 生产者风险 α 是拒收应该验收而且质量水平等于 AQL 的批次的概率。随着 α 增加,拒收缺陷品率等于 AQL 的批次的风险会增加,这会对生产者不利。生产者风险又称为 I 型错误。

- 消费者风险 (Beta)

- 消费者风险 β 是验收应该拒收而且质量水平等同于 RQL 的批次的概率。随着 β 增加,验收缺陷品率等于 RQL 的批次的风险会增加,这会对消费者不利。消费者风险又称为 II 型错误。

解释

为了保护生产者的利益,在批次具有可验收的质量时将其拒收的风险必须很低。为了保护消费者的利益,在批次具有较差质量时将其验收的风险必须很低。

样本数量

在抽样验收中,样本数量是从单个批次中随机选择以进行检验的项目数。

解释

临界距离(k 值)

临界距离是 Minitab 用来与样本均值和规格限进行比较的值,通过比较可确定是验收还是拒收抽样的批次。

解释

例如,假设您对塑料管的批次进行抽样。您的抽样计划是从一批货的 2500 个塑料管中随机抽取 104 个塑料管。壁厚的规格下限为 0.09 英寸。Minitab 确定临界距离为 3.55750。

最大标准差 (MSD)

当您提供了 LSL 和 USL 但未提供历史标准差时,Minitab 会计算最大标准差 (MSD)。

解释

如果 Z 值大于临界距离,且标准差小于最大标准差,则验收整个批次。否则,拒收整个批次。

Z.LSL 和 Z.USL

- Z.LSL = (均值 – 规格下限)/标准差

- Z.USL = (规格上限 – 均值)/标准差

解释

如果 Z 值大于临界距离,且标准差小于最大标准差,则验收整个批次。否则,拒收整个批次。

验收概率和拒收概率

接受 AQL 水平批次的概率应接近于 1 – α。接受 RQL 水平批次的概率应接近于 β。拒收概率就是 1 – 验收概率。

解释

AOQ 和 AOQL

平均检出质量水平代表了进厂材料的质量与检出材料的质量之间的关系,假设将 100% 检验被拒收的批次并将替换或重新加工所有缺陷品。

注意

必须指定批次大小才能计算 AOQ 和 AOQL。

解释

在该示例中,当平均进厂质量水平为每百万 100 缺陷品时,平均检出质量为每百万 99.1 缺陷品。当平均进厂质量水平为每百万 300 缺陷品时,平均检出质量为每百万 28.6 缺陷品。进厂质量比检出质量差,因为对被拒收的批次进行 100% 检验,并且替换或重新返工所有不符合要求的部件。

ATI

注意

必须指定批次大小才能计算 ATI。

解释

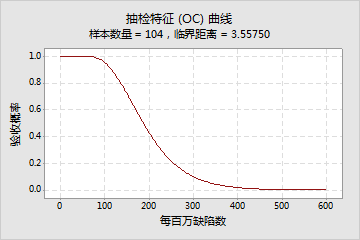

OC 曲线

抽检特征 (OC) 曲线显示抽样验收计划区分好质量批次和差质量批次的能力。OC 曲线绘制对于每个抽样计划具有不同引入质量水平的批次的验收概率。

解释

在该示例中,如果每百万中的实际缺陷品数为 100,则基于样本验收此批次的概率为 0.950,拒收此批次的概率为 0.050。如果每百万中的实际缺陷品数为 300,则验收此批次的概率为 0.100,拒收此批次的概率为 0.900。

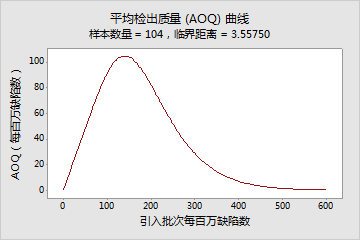

AOQ 曲线

平均检出质量 (AOQ) 曲线显示进厂材料质量与检出材料质量之间的关系,假设被拒收的批次将被 100% 检验且缺陷品将被替换或重新加工并再次检验(校正检验)。

解释

在该示例中,进厂平均质量水平为每百万 100 缺陷品时,平均检出质量为每百万 91.1 缺陷品。当平均进厂质量水平为每百万 300 缺陷品时,平均检出质量为每百万 28.6 缺陷品。进厂质量比检出质量差,因为对被拒收的批次进行 100% 检验,并且替换或重新返工所有不符合要求的部件。

当进厂质量水平为每百万 140.0 缺陷品时,将出现最差的平均检出缺陷品水平 (AOQL),即每百万 104.6 缺陷品。

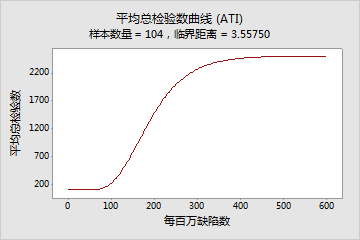

ATI 曲线

平均总检验数 (ATI) 曲线显示进厂材料的质量与需要检验的项目数量之间的关系,假设被拒收的批次将被 100% 检验且缺陷品将被替换或重新加工并再次检验(校正正检验)。

解释

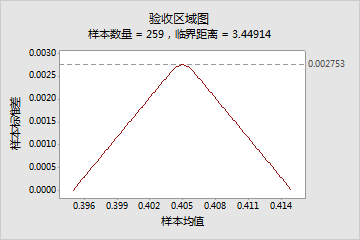

验收区域图

验收区域图用于揭示样本要求。在规格上限和下限已知而标准差未知时,使用验收区域图可以查看您将针对其验收批次的样本均值和样本标准差的区域。

解释

当样本标准差增加并接近最大值时,均值需要位于目标处,以便验收整个批次。如果过程变异不大且标准差较小,则均值可以在规格限之间变化。