制造工程师每周为装配过程接收多批 2 英寸的塑料管段。批次大小为 2500。

工程师决定执行抽样计划以检验管壁厚度。管壁厚度的规格下限是 ..09 英寸。工程师和供应商协定 AQL 为每百万 100 个缺陷品,RQL 为每百万 300 个缺陷品。

- 选择。

- 从下拉列表中,选择创建抽样计划。

- 在质量水平的单位中,选择每百万缺陷数。

- 在可接受质量水平 (AQL)中,输入 100。

- 在可拒收质量水平(RQL 或 LTPD)中,输入 300。

- 在生产者风险 (Alpha)中,输入 ..05。

- 在消费者风险 (Beta)中,输入 ..10。

- 在规格下限中,输入 ..09。

- 在历史标准差中,输入 ..025。

- 在批次大小中,输入 2500。

- 单击确定。

解释结果

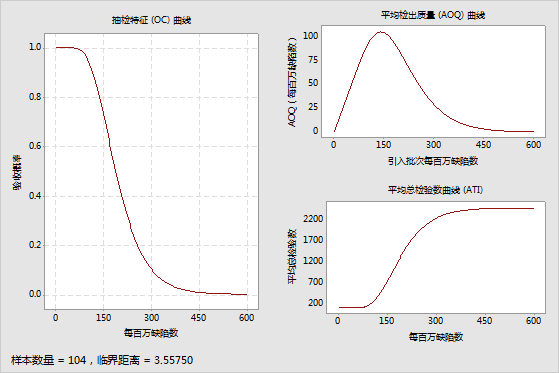

对于每批的 2500 根管段,工程师应当随机选择和测量 104 根管段的壁厚。

如果 Z.LSL 大于临界距离(在本例中 k = 3.55750),工程师将验收整个批次。否则,工程师将拒收整个批次。

在本例中,AQL(每百万 100 个缺陷品)下的验收概率为 ..95,拒收概率为 ..05。在建立抽样计划时,工程师和供应商议定大约有 95% 的时间会验收每百万 100 个缺陷品的批次,以保护生产者的利益。RQL(每百万 300 个缺陷品)下的验收概率为 ..10,拒收概率为 ..90。工程师和供应商议定多数情况下将拒收每百万 300 个缺陷品的批次,以保护消费者的利益。

当拒收整个批次时,通常需要对它们进行 100% 检验,并替换或重新加工缺陷品。这种类型的检验称为补正检验。使用下面的指标可了解 100% 检验和重新加工所造成的影响:

- 平均检出质量 (AOQ) 表示在进行额外的检验和重新加工之后,批次的平均质量。在 AQL 下,平均检出质量水平 (AOQ) 为每百万 91.1 个缺陷品,在 RQL 下为每百万 28.6 个缺陷品。在每百万 140 个缺陷品的情况下平均检出质量限 (AOQL) 为 104.6 表示最差情况下的检出质量水平。

- 平均总检验数 (ATI) 表示在进行额外的检验和重新加工之后,已检验的平均项目数。每批次的 ATI 表示在特定质量水平和验收概率下检验的平均管段数。对于每百万 100 个缺陷品的质量水平,每批次检验的平均管件总数为 223.2。对于每百万 300 个缺陷品的质量水平,每批次检验的平均管件总数为 2261.4。

以每百万缺陷数表示的批次质量

方法

| 规格下限 (LSL) | 0.09 |

|---|---|

| 历史标准差 | 0.025 |

| 批次大小 | 2500 |

| 可接受质量水平 (AQL): | 100 |

| 生产者风险 (α) | 0.05 |

| 可拒收质量水平(RQL 或 LTPD): | 300 |

| 消费者风险 (β) | 0.1 |

生成的计划

| 样本数量 | 104 |

|---|---|

| 临界距离(k 值): | 3.55750 |

| 每百万缺陷数 | 接受概率 | 拒绝概率 | AOQ | ATI |

|---|---|---|---|---|

| 100 | 0.950 | 0.050 | 91.1 | 223.2 |

| 300 | 0.100 | 0.900 | 28.6 | 2261.4 |

平均交付质量限(AOQL)

| AOQL | 每百万缺陷品数 |

|---|---|

| 104.6 | 140.0 |