制造工程师已经执行了变量抽样计划以检验进厂的 2 英寸管道的壁厚。管壁厚度的规格下限是 0.09 英寸。工程师和供应商协定 AQL 为每百万 100 个缺陷品,RQL 为每百万 300 个缺陷品。基于这些规格,工程师在每个批次的 2500 根管子中随机选择和测量 104 根管子。如果计算得到的 Z 值大于临界距离 (3.55750),工程师将验收整个批次。

轮值主管关心的是测量 104 根管子将花太多时间。该主管想要测量较少(如 50 根)的管子。工程师协定检查几个不同的抽样计划,以确定每个计划的风险和好处。

- 选择。

- 从下拉列表中,选择比较用户定义的抽样计划。

- 在质量水平的单位中,选择每百万缺陷数。

- 在可接受质量水平 (AQL)中,输入 100。

- 在可拒收质量水平(RQL 或 LTPD)中,输入 300。

- 在样本数量中,输入 50 75 100 104。

- 在临界距离(k 值)中,输入 3.55750。

- 在规格下限中,输入 0.09。

- 在历史标准差中,输入 0.025。

- 在批次大小中,输入 2500。

- 单击确定。

解释结果

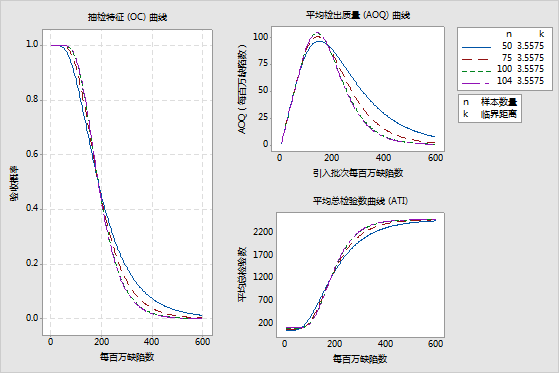

工程师对不同抽样计划的图形进行比较,并意识到管子样本数量为 100 的抽样计划与管子样本数量为 104 的抽样计划非常相似。AQL 和 RQL 下的验收概率会按照小于 0.5% (0.95 – 0.947) 的量变化。AOQ 和 ATI 的变化也很小。

工程师还确定管子样本数量为 50 不能很好地保护质量水平。当样本数量为 50 时,在 RQL (300 PPM) 下验收某个批次的概率为 18.7%。此外,在 AQL (100 PPM) 下拒收应该验收的批次的概率为 12.7%,对于生产者来说过高。

工程师想要考虑管子数量为 75 的抽样计划。如果供应商协定降低管壁厚度的变异性,则验收概率的风险似乎比较合理。工程师决定调查介于 75 和 100 之间的管子样本数量。

以每百万缺陷数表示的批次质量

方法

| 规格下限 (LSL) | 0.09 |

|---|---|

| 历史标准差 | 0.025 |

| 批次大小 | 2500 |

| 可接受质量水平 (AQL): | 100 |

| 可拒收质量水平(RQL 或 LTPD): | 300 |

比较用户定义计划

| 样本数量 (n) | 临界距离(k) | 每百万缺陷数 | 接受概率 | 拒绝概率 | AOQ | ATI |

|---|---|---|---|---|---|---|

| 50 | 3.5575 | 100 | 0.873 | 0.127 | 85.6 | 360.4 |

| 50 | 3.5575 | 300 | 0.187 | 0.813 | 54.9 | 2042.6 |

| 75 | 3.5575 | 100 | 0.919 | 0.081 | 89.1 | 271.3 |

| 75 | 3.5575 | 300 | 0.138 | 0.862 | 40.1 | 2165.8 |

| 100 | 3.5575 | 100 | 0.947 | 0.053 | 90.9 | 227.5 |

| 100 | 3.5575 | 300 | 0.104 | 0.896 | 30.0 | 2250.3 |

| 104 | 3.5575 | 100 | 0.950 | 0.050 | 91.1 | 223.2 |

| 104 | 3.5575 | 300 | 0.100 | 0.900 | 28.6 | 2261.3 |

平均交付质量限(AOQL)

| 样本数量 | 临界距离(k) | AOQL | 每百万缺陷数 |

|---|---|---|---|

| 50 | 3.5575 | 96.8 | 148.3 |

| 75 | 3.5575 | 101.0 | 141.9 |

| 100 | 3.5575 | 104.2 | 140.1 |

| 104 | 3.5575 | 104.6 | 140.0 |