Neste tópico

Etapa 1: Use as estatísticas EMP para classificar o sistema de medição

Use as estatísticas EMP para determinar se o sistema de medição é bom o suficiente para ser usado em atividades de melhoria de processo. A tabela Diretrizes de Classificação fornece as probabilidades de aviso para um gráfico de barras X ter um ponto fora de controle dentro de dez subgrupos para o teste 1 ou para os testes 1, 5, 6 e 8. Sistemas de medição de primeira e segunda classe geralmente são bons o suficiente para serem usados em atividades de melhoria de processo com um gráfico de barras X que usa o teste 1. Sistemas de medição de terceira classe geralmente são bons o suficiente para serem usados em atividades de melhoria de processo com um gráfico de barras X que usa as regras 1, 5, 6 e 8.

Estatística EMP

| Estatística | Valor | Classificação |

|---|---|---|

| Erro de teste-reteste | 0,1999 | |

| Graus de liberdade | 78,0000 | |

| Erro provável | 0,1349 | |

| Correlação intraclasse (sem viés) | 0,9645 | Primeira classe |

| Correlação intraclasse (com viés) | 0,9224 | Primeira classe |

| Impacto do viés | 0,0421 |

Diretrizes de classificação

| Classificação | Correlação intraclasse | Atenuação de sinais de processo | Probabilidade de aviso, Teste 1* | Probabilidade de aviso, Testes* |

|---|---|---|---|---|

| Primeira classe | 0,80 - 1,00 | Menos de 11% | 0,99 - 1,00 | 1,00 |

| Segunda classe | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 | 1,00 |

| Terceira classe | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 | 0,92 - 1,00 |

| Quarta classe | 0,00 - 0,20 | Mais de 55% | 0,03 - 0,40 | 0,08 - 0,92 |

Resultado principal: Classificação

Nesses resultados, as diretrizes de classificação mostram que o sistema de medidas é de primeira classe. As medidas contêm um centésimo lugar, mas o erro provável é superior a um décimo. Os resultados recomendam que as medidas vão para o décimo lugar em vez do centésimo lugar.

Etapa 2: Use os gráficos para identificar oportunidades de melhoria

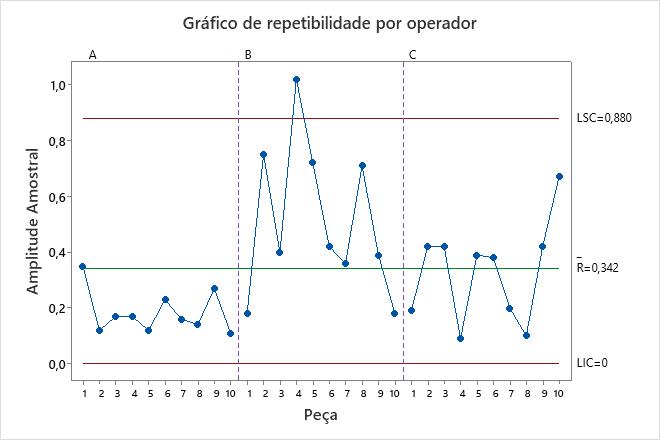

- Gráfico de repetibilidade por operador

- Mostra se algum ponto fica acima do limite de controle superior.

Se houver consistência na medição dos operadores, os pontos estarão dentro dos limites de controle.

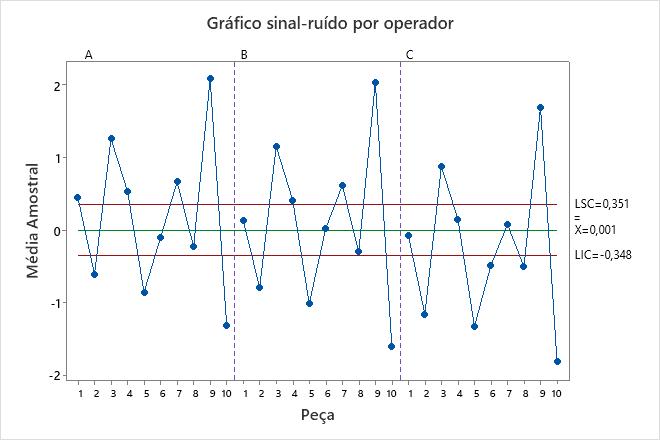

- Gráfico sinal-ruído por operador

- Mostra se a maioria dos pontos ficam além dos limites de controle.

As partes escolhidas para um estudo de medição devem representar a variabilidade típica de parte para parte. Portanto, você deve esperar mais variação entre as médias da peça, e o gráfico deve mostrar que a maioria dos pontos caem além dos limites de controle.

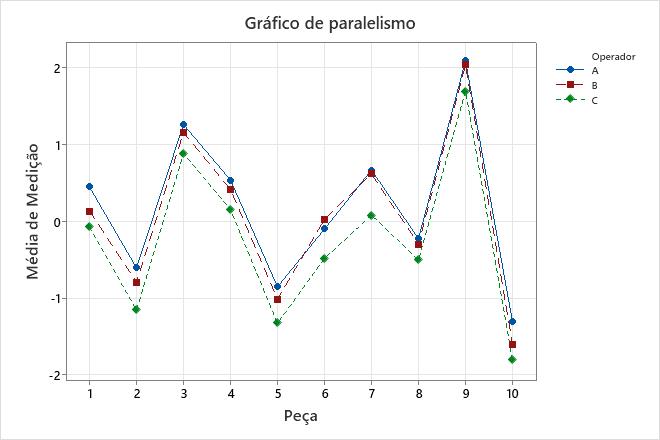

- Gráfico de paralelismo

- Mostra se as linhas que conectam as medições a partir de cada operador são semelhantes ou se as linhas se cruzam entre si.

As linhas que são coincidentes indicam que os operadores medem de forma semelhante. Linhas que não são paralelas ou que se cruzam indicam que a capacidade de um operador medir uma peça consistentemente depende de qual peça está sendo medida. Uma linha que esteja constantemente mais alta ou mais baixa do que as outras indica que um operador adiciona vício à medição ao fazer consistentemente medições altas ou baixas.

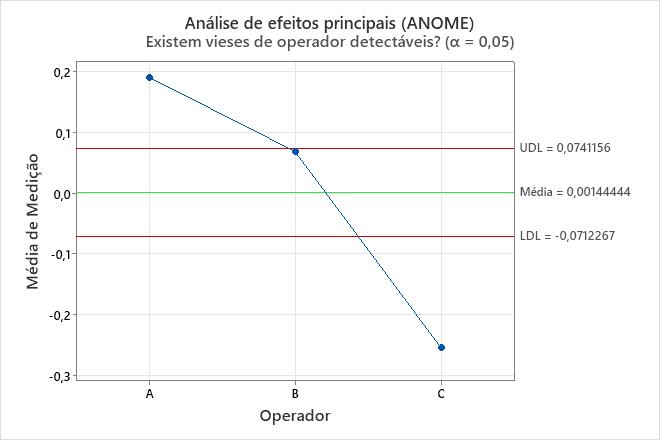

- Análise de efeitos principais (ANOME)

- Mostra se diferenças entre operadores são pequenas comparadas com as diferenças entre as peças.

Pontos dentro dos limites de decisão indicam que as medidas médias para cada operador são semelhantes.

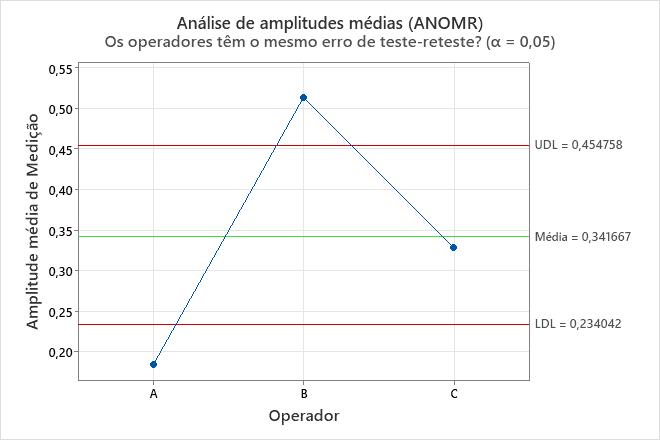

- Análise de amplitudes médias (ANOMR)

- Mostra se os operadores medem consistentemente em comparação uns com os outros.

Pontos dentro dos limites de decisão indicam que os intervalos médios para cada operador são semelhantes.

Principais resultados: Cartas

No gráfico de repetibilidade, o intervalo de amostragem para a parte 4 pelo operador B excede o limite superior de controle. Para identificar uma oportunidade de melhorar o sistema de medição, investigue esta amostra para quaisquer causas especiais que expliquem a grande variedade.

No gráfico sinal-ruído, pelo menos 7 pontos estão fora de controle para cada operador. A capacidade do sistema de medição de distinguir peças parece suficiente.

No gráfico de paralelismo, as medições para o operador A são consistentemente maiores do que as medições para os outros operadores e as medições para o operador C são consistentemente menores do que as outras. Use os limites de decisão no gráfico ANOME para verificar se essas diferenças são grandes o suficiente para que o sistema de medição se distinga.

No gráfico ANOME, o ponto para o operador A está acima do limite superior de decisão e o ponto para o operador C está abaixo do limite inferior de decisão. O sistema de medição indica que as medidas para o operador A têm uma média maior e as medidas para o operador C têm uma média menor. Para melhorar o sistema de medição, reduza as diferenças entre os operadores.

No gráfico ANOMR, o ponto para o operador B está acima do limite superior de decisão. Esse resultado é consistente com o ponto fora de controle para o operador B no gráfico de repetibilidade.