Neste tópico

Componentes da variância

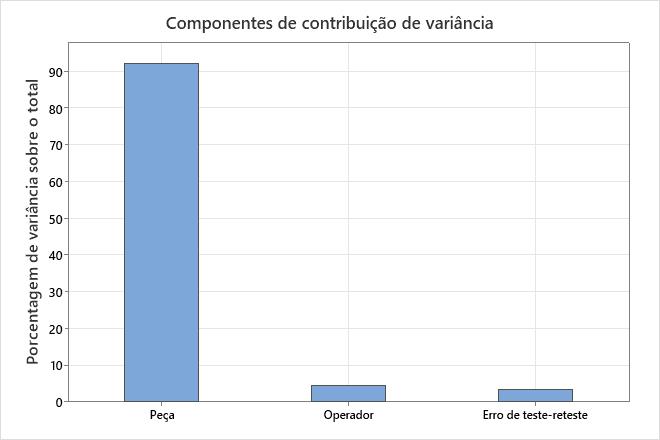

O gráfico Contribuição dos Componentes de Variância e a tabela Componentes de Variância mostram a variação de diferentes fontes.

Interpretação

Use os componentes de variância para avaliar a variação de cada fonte. A variância teste-reteste e a variância do operador são erros de medida. A variação da peça representa a amplitude de partes no estudo. A variância total é a soma dos outros componentes. Se a análise incluir a interação, a quantidade de erro de medição dependerá de qual parte um operador mede.

Em um sistema de medição aceitável, o maior componente de variação é a variação de peças. Se a variação teste-reteste e a variação do operador contribuírem com grandes quantidades de variação, investigue a origem do problema e tome medidas corretivas.

Componentes de Variância

| Fonte | Variância | %Total | DesvPad |

|---|---|---|---|

| Erro de teste-reteste (Repetibilidade) | 0,03997 | 3,394 | 0,19993 |

| Operador (Reprodutibilidade) | 0,05146 | 4,368 | 0,22684 |

| Peça (variação do produto) | 1,08645 | 92,238 | 1,04233 |

| Total | 1,17788 | 100,000 | 1,08530 |

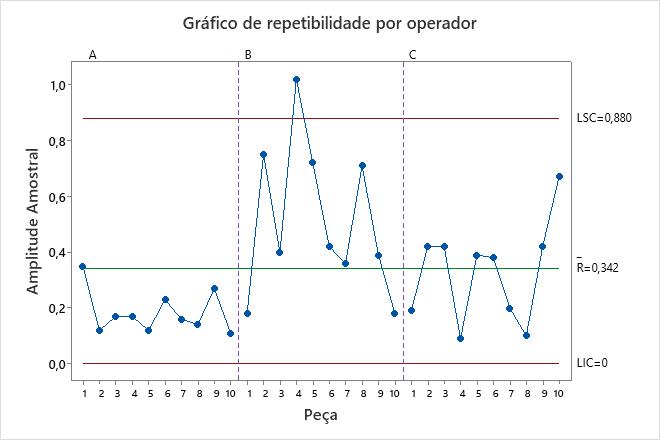

Gráfico de repetibilidade

O gráfico de repetibilidade é um gráfico de controle de intervalos que exibe a consistência do operador.

- Pontos representados graficamente

- Para cada operador, o intervalo de amostragem é a diferença entre as maiores e menores medidas de cada peça. Use os intervalos de amostra para avaliar a consistência do operador.

- Linha central (Rbarra)

- A média global do processo (isto é, média de todos os intervalos de amostras).

- Limites de controle (LIC e LSC)

- A quantidade de variação que pode ser esperada para os intervalos de amostras. Para calcular os limites de controle, o Minitab usa a variação dentro de amostras.

Observação

Se cada operador medir cada parte 9 vezes ou mais, o Minitab exibirá desvios padrão no gráfico em vez de intervalos.

Interpretação

Quanto menor a intervalo médio, menor a variação do sistema de medição. Um ponto que é maior do que o limite superior de controle (LSC) indica que o operador não mede as peças consistentemente. O cálculo da UCL inclui o número de medições por peça por cada operador e a variação da peça. Se os operadores medirem peças consistentemente, a amplitude entre as medições maior e menor será pequena em relação à variação do estudo, e os pontos devem estar sob controle.

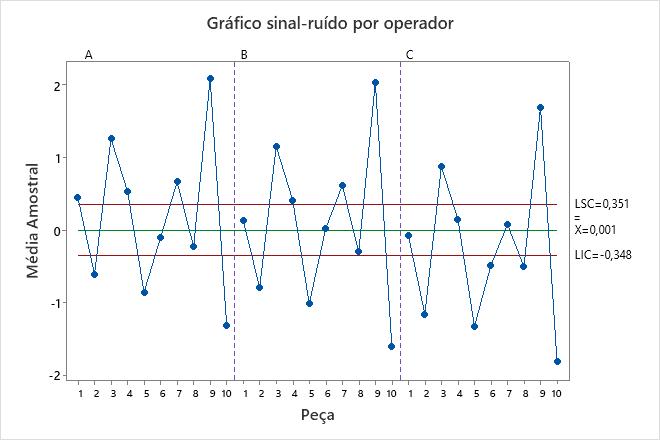

Gráfico sinal-ruído por operador

O gráfico compara a variação da peça com o componente teste-reteste.

- Pontos representados graficamente

- A medição média de cada peça, representada graficamente por cada operador.

- Linha central (

)

) - A média geral de todas as medições de peças aferidas por todos os operadores.

- Limites de controle (LIC e LSC)

- Os limites de controle estão baseados na estimativa de repetibilidade e no número de medições em cada média.

Interpretação

As partes que são escolhidas para um estudo devem representar toda a gama de peças possíveis. Assim, este gráfico deve indicar mais variação entre as médias das partes do que o esperado apenas com a variação teste-reteste.

De maneira ideal, o gráfico tem limites de controle estreitos com muitos pontos fora de controle que indicam um sistema de medição com baixa variação.

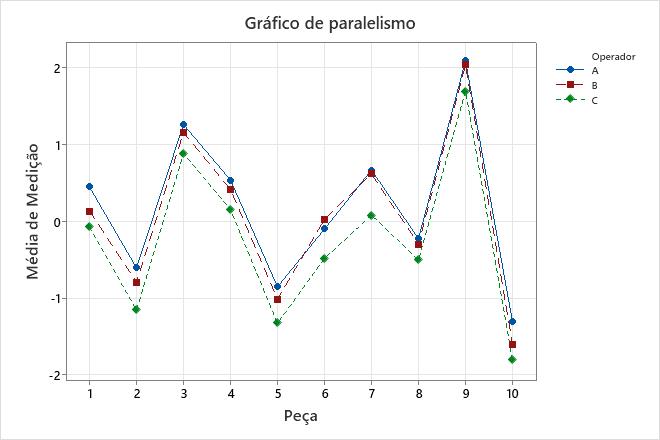

Gráfico de paralelismo

O gráfico de paralelismo exibe as medidas médias de cada operador para cada peça. Cada linha conecta as médias de um único operador.

O gráfico mostra a interação entre duas fontes de variação: partes e operadores. Uma interação ocorre quando o efeito de um fator é dependente de um segundo fator.

Interpretação

As linhas que são coincidentes indicam que os operadores medem de forma semelhante. Linhas que não são paralelas ou que se cruzam indicam que a capacidade de um operador medir uma peça consistentemente depende de qual peça está sendo medida. Uma linha que esteja constantemente mais alta ou mais baixa do que as outras indica que um operador adiciona vício à medição ao fazer consistentemente medições altas ou baixas.

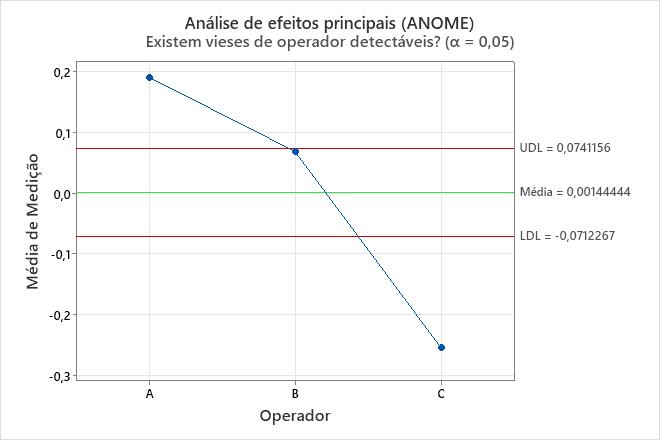

Análise de efeitos principais (ANOME) gráfico

O gráfico compara as medições médias para os operadores.

- Pontos representados graficamente

- A medição média de todas as peças para cada operador.

- Linha central (média)

- A média geral de todas as medições de peças aferidas por todos os operadores.

- Limites de decisão (LDL e UDL)

- Os limites são baseados na estimativa teste-reteste e no número de medições em cada média.

Interpretação

Pontos fora dos limites de decisão indicam que diferentes operadores adicionam viés às medições. O ideal é que os pontos estejam todos dentro dos limites de decisão para indicar que as médias gerais das operadoras são semelhantes.

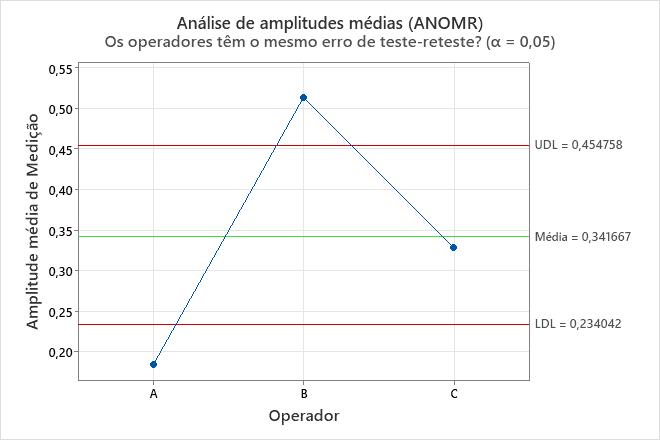

Análise de amplitudes médias (ANOMR)

O gráfico compara a faixa média de medições para os operadores.

- Pontos representados graficamente

- A média dos amplitudes das medições para cada peça para cada operador.

- Linha central (média)

- A média geral para todas as gamas por todos os operadores.

- Limites de decisão (LDL e UDL)

- Os limites são baseados na estimativa de teste-reteste.

Interpretação

Pontos fora dos limites de decisão indicam que alguns operadores medem de forma mais ou menos consistente do que outros operadores. O ideal é que os pontos estejam todos dentro dos limites de decisão para indicar que as faixas gerais das operadoras são semelhantes.

Estatísticas EMP e diretrizes de classificação

As estatísticas EMP classificam o sistema de medição da melhor classificação de Primeira Classe para a pior classificação de Quarta Classe. As classes correspondem ao coeficiente de correlação intraclasse. Em termos práticos, o coeficiente explica quão bem o sistema de medição detecta uma mudança na média do processo de pelo menos 3 desvios-padrão. Sistemas de medição de primeira e segunda classe geralmente têm uma alta probabilidade de detectar tais deslocamentos com um número limitado de testes e subgrupos em um gráfico de controle. Para sistemas de medição de terceira classe, a análise típica adiciona testes ao gráfico de controle para aumentar a probabilidade de detectar uma mudança na média do processo. Um sistema de medição de quarta classe geralmente requer melhorias para monitorar um processo ou para atividades de melhoria de processo.

A classificação também diz respeito à atenuação dos sinais do processo. A atenuação é a quantidade de mudança que se confunde com o erro de medição. Para um sistema de medição que atenua 50% de uma mudança, é provável que uma mudança de 2 desvios-padrão apareça como uma mudança de 1 desvio-padrão.

- Erro de teste-reteste

- A variabilidade nas medições quando o mesmo operador mede a mesma peça várias vezes. Quanto menor o valor, melhor o desempenho do sistema de medição.

- Graus de liberdade

- Os graus de liberdade (FD) para a estimação do erro teste-reteste. Em geral, o DF mede quanta informação está disponível para calcular o erro.

- Erro provável

- A incerteza para uma única medição. A análise compara o erro provável com o incremento de medição na tabela Resolução Efetiva de Medidas para concluir se a precisão das medidas é confiável. Wheeler (2006) 1 descreve métodos para usar o erro provável para determinar limites de especificação para um processo, dado o desempenho do sistema de medição.

- Correlação intraclasse

- O coeficiente de correlação intraclasse compara a variação total com a variação da peça. Valores mais próximos de 1 indicam menor variação do sistema de medição.

- Sem preconceito

- Sem viés, o coeficiente descreve o desempenho do sistema de medição se todos os operadores medirem as peças da mesma forma, em média.

- Com viés

- Com viés, o coeficiente descreve o desempenho do sistema de medição com diferenças entre operadores.

- Com viés e interação

- Quando a análise detecta que diferentes operadores medem diferentes partes de forma diferente, os resultados incluem a correlação intraclasse com viés e interação. O coeficiente descreve o desempenho do sistema de medição quando diferentes operadores medem diferentes peças de forma diferente.

- Impacto do viés

- A diferença entre o coeficiente intraclasse com viés e sem viés. Quanto menor o valor, menos diferenças de operador contribuem para a variação das medidas.

- Viés e impacto da interação

- A diferença entre o coeficiente intraclasse com viés e interação e o coeficiente sem viés. Quanto menor o valor, menos diferenças na forma como diferentes operadores medem as diferentes partes contribuem para a variação nas medições.

Estatística EMP

| Estatística | Valor | Classificação |

|---|---|---|

| Erro de teste-reteste | 0,1999 | |

| Graus de liberdade | 78,0000 | |

| Erro provável | 0,1349 | |

| Correlação intraclasse (sem viés) | 0,9645 | Primeira classe |

| Correlação intraclasse (com viés) | 0,9224 | Primeira classe |

| Impacto do viés | 0,0421 |

Diretrizes de classificação

| Classificação | Correlação intraclasse | Atenuação de sinais de processo | Probabilidade de aviso, Teste 1* | Probabilidade de aviso, Testes* |

|---|---|---|---|---|

| Primeira classe | 0,80 - 1,00 | Menos de 11% | 0,99 - 1,00 | 1,00 |

| Segunda classe | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 | 1,00 |

| Terceira classe | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 | 0,92 - 1,00 |

| Quarta classe | 0,00 - 0,20 | Mais de 55% | 0,03 - 0,40 | 0,08 - 0,92 |

Resolução efetiva de medições

As estatísticas sobre a resolução descrevem o quanto você pode confiar na precisão registrada das medições.

- Erro provável (EP)

- A incerteza para uma única medição. A análise compara o erro provável com o incremento de medição na tabela Resolução Efetiva de Medidas para concluir se a precisão das medidas é confiável. Wheeler (2006)1 descreve métodos para utilizar o erro provável para determinar limites de especificação para um processo, dado o desempenho do sistema de medição.

- Limite inferior do incremento (0,1 * EP)

- Um limite inferior para quando o incremento de medição é confiável. Quando o incremento de medição for menor que o limite inferior do incremento, considere fortemente se deseja registrar as medições com menos precisão.

- Menor incremento efetivo (0,22 * EP)

- Uma estimativa da precisão de uma medição que o sistema provavelmente produzirá. Quando o incremento de medição for menor que o menor incremento efetivo, considere se deseja registrar as medições com menos precisão.

- Incremento de medição atual

- Uma estimativa a partir dos dados ou um valor especificado que explica a precisão da medição registrada. Por exemplo, para os valores 1,1, 1,4 e 1,9, a análise determina que o incremento é 0,1 porque as medidas incluem o lugar dos décimos.

- Maior incremento efetivo (2,2 * EP)

- Uma estimativa da precisão de uma medição que o sistema provavelmente produzirá. Quando o incremento de medição for maior que o maior incremento efetivo, considere se deseja registrar as medidas com mais precisão.

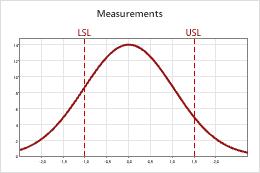

Probabilidades de erros de classificação

Quando você determina pelo menos um limite de especificação, o Minitab pode calcular as probabilidades de falsa resposta do produto. Devido a esta variação de medidor, o valor medido da peça não é sempre igual ao valor verdadeiro desta peça. A discrepância entre o valor medido e o valor real cria o potencial de classificação incorreta da peça.

- Probabilidade conjunta

- Use a probabilidade conjunta quando não tiver conhecimento anterior sobre a aceitabilidade das peças. Por exemplo, você está coletando amostras da linha e não sabe se cada peça em particular é boa ou ruim. Há dois erros de classificação que podem ser cometidos:

- A probabilidade de que a peça seja ruim e que você a aceite.

- A probabilidade de que a peça seja boa e você a rejeite.

- Probabilidade condicional

- Use a probabilidade condicional quando você tiver conhecimento anterior sobre a aceitabilidade das peças. Por exemplo, você está coletando amostras de uma pilha de retrabalho ou de uma pilha de produtos que em breve serão enviados como bons. Há dois erros de classificação que podem ser cometidos:

- A probabilidade de que você aceitar uma peça que tenha sido amostrada de uma pilha de produtos ruins que precisam ser retrabalhados (também chamada de falso aceite).

- A probabilidade de você rejeitar uma peça que foi amostrada de uma pilha produtos bons que estão prestes a serem enviados (também chamado de falsa rejeição).

Interpretação

Probabilidades conjuntas de classificação incorreta

| Descrição | Probabilidade |

|---|---|

| Uma parte selecionada aleatoriamente é inválida, mas foi aceita | 0,037 |

| Uma parte selecionada aleatoriamente é válida, mas foi rejeitada | 0,055 |

Probabilidades condicionais de classificação incorreta

| Descrição | Probabilidade |

|---|---|

| Uma parte de um grupo de produtos inválidos foi aceita | 0,151 |

| Uma parte de um grupo de produtos válidos foi rejeitada | 0,073 |

A probabilidade conjunta de que uma peça seja ruim e você a aceite é 0,037. A probabilidade conjunta que uma peça seja boa e você a rejeite é 0,055.

A probabilidade condicional de uma falsa aceitação, de que você aceite uma peça durante a reinspeção quando ela está realmente fora da especificação, é de 0,151. A probabilidade condicional de uma falsa rejeição, de que você rejeite uma peça durante a nova inspeção quando ela está realmente na especificação, é de 0,073.