Um engenheiro seleciona 10 peças que representam o intervalo esperado de variação do processo. Três operadores medem as 10 peças, três vezes por peça, em uma ordem aleatória.

O engenheiro realiza um estudo EMP cruzado para avaliar a variabilidade nas medições que podem ser do sistema de medição.

- Abra os dados amostrais, DadosMedição.MWX.

- Selecione .

- Em Peças, insira Peça.

- Em Operadores, digite Operador.

- Em Medições, insira Medição.

- Em Método de Análise, selecione ANOVA.

- Clique em OK em cada caixa de diálogo.

Interpretar os resultados

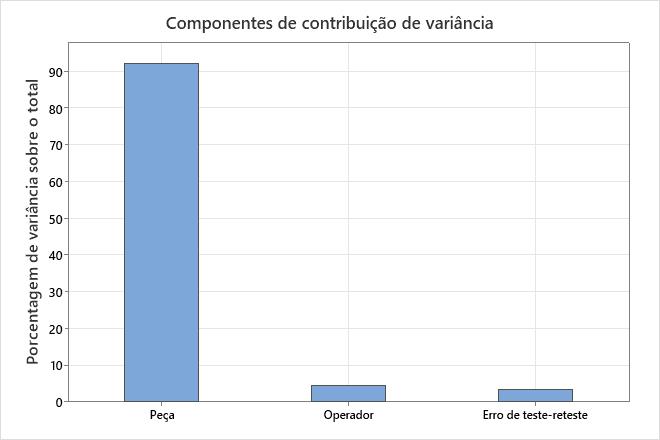

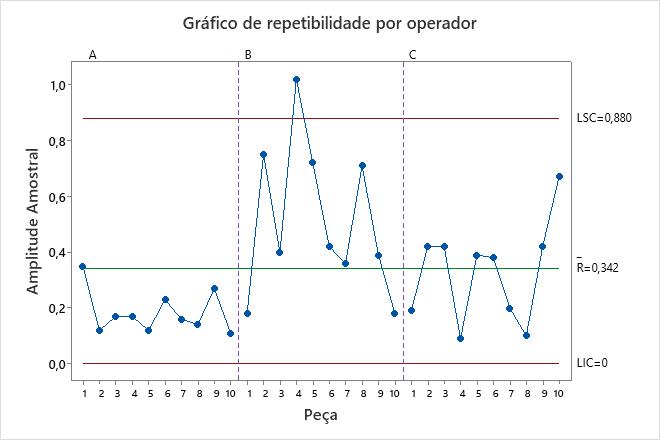

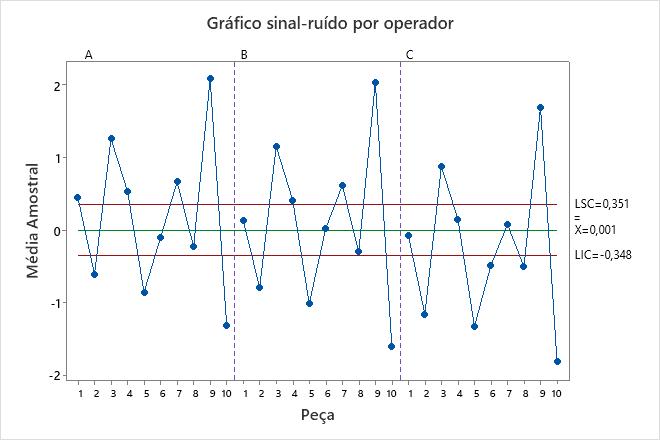

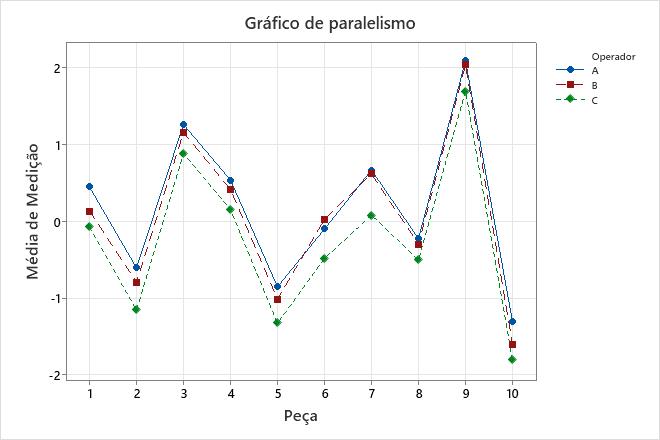

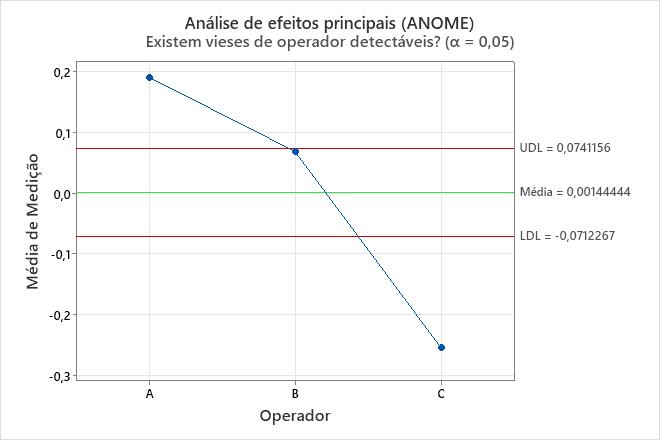

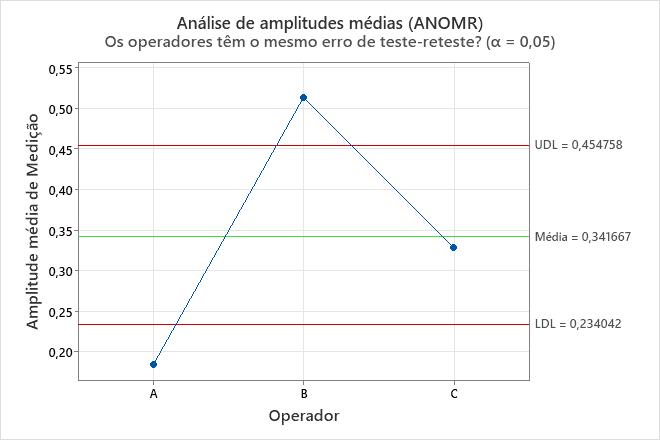

A tabela de componentes de variância e os gráficos mostram oportunidades para melhorar o sistema de medição. Por exemplo, o gráfico de repetibilidade tem um ponto fora dos limites de controle. Investigue esse ponto para identificar possíveis problemas de medição. Os pontos fora dos limites de decisão no gráfico Análise de Efeitos Principais e no gráfico Análise de Intervalos Médios mostram que os operadores medem as partes de forma diferente. Investigue como os operadores medem as peças para melhorar o sistema de medição. O gráfico de paralelismo fornece informações sobre as diferenças entre os operadores. Nesses dados, o gráfico de paralelismo mostra que o operador C tem a menor medida média para cada peça.

A tabela Diretrizes de Classificação fornece as probabilidades de aviso para um gráfico de barras X ter um ponto fora de controle dentro de dez subgrupos para o teste 1 ou para os testes 1, 5, 6 e 8. Sistemas de medição de primeira e segunda classe são geralmente suficientes para atividades de melhoria de processo com um gráfico de barras X que usa o teste 1. Sistemas de medição de terceira classe são geralmente suficientes para atividades de melhoria de processo com um gráfico de barras X que usa as regras 1, 5, 6 e 8. Nesses dados, as estatísticas EMP mostram que o sistema de medição é de primeira classe. Embora o sistema de medição apresente oportunidades de melhoria, o sistema é suficiente para muitas atividades de melhoria de processos.

A tabela Resolução Efetiva das Medidas compara a precisão das medições com o erro provável do sistema de medição. Nesses dados, as medidas contêm um centésimo lugar, mas o erro provável é de mais de um décimo. Os resultados recomendam que as medidas vão para o décimo lugar em vez do centésimo lugar. O engenheiro planeja arredondar as medições e, em seguida, olhar para as novas estatísticas EMP para verificar se as conclusões são as mesmas.

Componentes de Variância

| Fonte | Variância | %Total | DesvPad |

|---|---|---|---|

| Erro de teste-reteste (Repetibilidade) | 0,03997 | 3,394 | 0,19993 |

| Operador (Reprodutibilidade) | 0,05146 | 4,368 | 0,22684 |

| Peça (variação do produto) | 1,08645 | 92,238 | 1,04233 |

| Total | 1,17788 | 100,000 | 1,08530 |

Estatística EMP

| Estatística | Valor | Classificação |

|---|---|---|

| Erro de teste-reteste | 0,1999 | |

| Graus de liberdade | 78,0000 | |

| Erro provável | 0,1349 | |

| Correlação intraclasse (sem viés) | 0,9645 | Primeira classe |

| Correlação intraclasse (com viés) | 0,9224 | Primeira classe |

| Impacto do viés | 0,0421 |

Diretrizes de classificação

| Classificação | Correlação intraclasse | Atenuação de sinais de processo | Probabilidade de aviso, Teste 1* | Probabilidade de aviso, Testes* |

|---|---|---|---|---|

| Primeira classe | 0,80 - 1,00 | Menos de 11% | 0,99 - 1,00 | 1,00 |

| Segunda classe | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 | 1,00 |

| Terceira classe | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 | 0,92 - 1,00 |

| Quarta classe | 0,00 - 0,20 | Mais de 55% | 0,03 - 0,40 | 0,08 - 0,92 |

Resolução efetiva de medições

| Fonte | Valor |

|---|---|

| Erro provável (EP) | 0,134853 |

| Limite inferior do incremento (0,1 * EP) | 0,013485 |

| Menor incremento efetivo (0,22 * EP) | 0,029668 |

| Incremento de medição atual | 0,010000 |

| Maior incremento efetivo (2,2 * EP) | 0,296676 |