Neste tópico

Etapa 1: Verifique se há problemas nos dados

O seu processo deve estar estável e os dados originais (ou transformados) do processo devem seguir uma distribuição normal. As cartas de controle e os gráficos de distribuição de probabilidade ajudam a avaliar se estes requisitos são cumpridos.

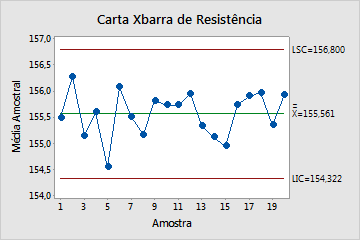

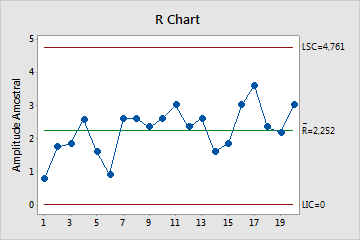

Determine se o seu processo está estável

Os gráficos de controle ajudam a monitorar a estabilidade do seu processo através da identificação de pontos fora de controle e padrões e tendências em seus dados.

Os pontos vermelhos indicam subgrupos que falharam em pelo menos um dos testes para causas especiais e não estão sob controle. Pontos fora de controle indicam que o processo pode não estar estável e que os resultados de uma análise de capacidade pode não ser confiável. Você deve identificar a causa de pontos fora de controle e eliminar as variações de causas especiais antes de analisar a capacidade do processo.

Nessas cartas, os pontos variam aleatoriamente ao redor da linha central e estão dentro dos limites de controle para ambas as cartas. Nenhuma tendência ou padrão estão presentes. O processo é estável entre os 20 subgrupos.

Observação

O tipo de carta de controle que Minitab exibe depende do tamanho dos subgrupos em seus dados:

- Se o tamanho do subgrupo for 1, o Minitab exibe uma carta I com uma carta AM

- Se o tamanho do subgrupo for maior do que 1, o Minitab exibe uma carta Xbarra com uma carta R (quando o subgrupo for de 2 a 8) ou uma carta S (quando o tamanho do subgrupo for de 9 ou mais).

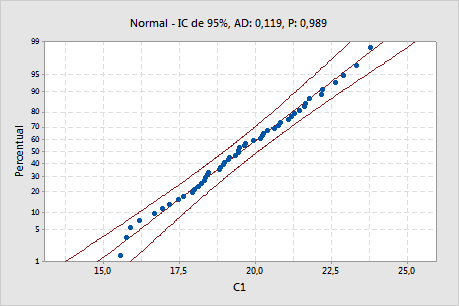

Avaliar a normalidade de seus dados

Use o gráfico de probabilidade normal para avaliar a necessidade de que seus dados sigam uma distribuição normal.

Se a distribuição normal é um bom ajuste para os dados, os pontos formam uma linha aproximadamente reta e caem ao longo da linha ajustada que está localizada entre os limites de confiança. Pontos distantes da linha reta indicam desvios da normalidade. O valor de p é maior do que 0,05, é possível assumir que os dados seguem a distribuição normal. Você pode avaliar a capacidade de seu processo usando uma distribuição normal.

Se o valor de p for menor que 0,05, seus dados não são normais e os resultados da análise capacidade podem não ser precisos. Use Identificação de distribuição individual para determinar se é necessário transformar os dados ou ajustar uma distribuição não normal para realizar análise de capacidade.

Observação

Se seus dados forem não-normais, você pode usar a opção de Transformar incluída nesta análise para transformar os dados. Para ajustar uma distribuição não-normal aos seus dados, use Capability Sixpack não normal.

Resultados principais: valor de p

Neste gráfico, os pontos caem em uma linha aproximadamente reta ao longo da linha (no meio) ajustada. O valor de p é maior que 0,05, portanto, não há provas suficientes de que os dados não são distribuídos normalmente. Esses dados podem ser avaliados utilizando-se a análise de capacidade normal.

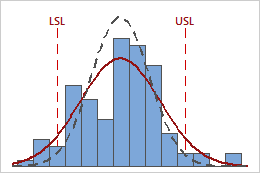

Etapa 2: Examine o desempenho observado do processo

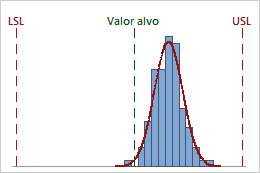

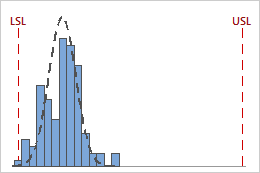

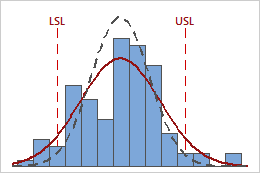

Utilize o histograma de capacidade para examinar visualmente as observações da amostra em relação aos requisitos do processo.

Examine a dispersão do processo

Examine visualmente os dados do histograma em relação aos limites superiores e inferiores da especificação. De maneira ideal, a dispersão dos dados é mais estreita do que a dispersão da especificação, e todos os dados estão dentro dos limites de especificação. Os dados que estão fora dos limites de especificação representam itens fora de conformidade.

Nesse histograma, a dispersão do processo é maior do que a dispersão da especificação, o que sugere a baixa capacidade. Embora a maioria dos dados estejam dentro dos limites de especificação, há itens fora de conformidade abaixo do limite inferior de especificação (LSL) e acima do limite superior de especificação (USL).

Note

Para determinar o número real de partes defeituosas em seu processo, utilize os resultados para PPM.

Avalie o centro do processo

Avalie se o processo está centralizado entre os limites de especificação ou no valor-alvo, se você tiver um. O centro de dados ocorre no pico da curva de distribuição e é estimado pela média da amostra.

Neste histograma, embora as observações da amostra caiam dentro dos limites de especificação, o pico da curva de distribuição não está centralizada sobre o alvo. A maioria dos dados excede o valor alvo e está próximos do limite superior de especificação.

Etapa 3: Avaliar a capacidade do processo

Use os principais índices de capacidade para avaliar o quão bem o seu processo atende aos requisitos.

Avaliar a capacidade potencial

Use Cpk para avaliar a capacidade potencial do seu processo com base na localização do processo e na dispersão do processo. A capacidade potencial indica a capacidade que poderia ser alcançada caso desvios e deslocamentos do processo tivessem sido eliminados.

Em geral, valores de Cpk mais elevados indicam um processo mais capaz. Os valores mais baixos de Cpk indicam que talvez o processo precise de melhorias.

-

Compare Cpk a um valor de benchmark que representa o valor mínimo que é aceitável para o seu processo. Diversos setores usam um valor de benchmark de 1,33. Se o Cpk for menor do que o seu valor de benchmark, pense em formas de aprimorar o seu processo, como a redução de sua variação ou mudança de sua localização.

-

Compare Cp e Cpk. Se Cp e Cpk forem aproximadamente iguais, o processo está centralizado entre os limites de especificação. Se Cp e Cpk forem diferentes, o processo não está centralizado.

Resultados principais: Cpk

Para os dados de processo mostrados abaixo, Cpk é 1,09. Como Cpk é menor que 1,33, a capacidade potencial do processo não atende aos requisitos do cliente. O processo está sendo executado muito perto do limite inferior. O processo não está centralizado, de modo Cpk não é igual Cp (2,76).

Avaliar a capacidade global

Use Ppk para avaliar a capacidade global do seu processo com base na localização processo na dispersão do processo. A capacidade global indica o desempenho real do seu processo de que o cliente experimenta ao longo do tempo.

Em geral, valores de Ppk mais elevados indicam um processo mais capaz. Os valores mais baixos de Ppk indicam que talvez o processo precise de melhorias.

-

Compare Ppk a um valor de benchmark que representa o valor mínimo que é aceitável para o seu processo. Diversos setores usam um valor de benchmark de 1,33. Se Ppk for menor do que o seu valor de benchmark, pense em formas de aprimorar o seu processo.

-

Compare Pp e Ppk. Se Pp e Ppk forem aproximadamente iguais, o processo está centralizado entre os limites de especificação. Se Pp e Ppk forem diferentes, o processo não está centralizado.

-

Compare Ppk e Cpk. Quando um processo está sob controle estatístico, Ppk e Cpk são aproximadamente iguais. A diferença entre Ppk e Cpk representa a melhoria na capacidade de processo que poderia ser esperada caso os desvios e deslocamentos do processo tivessem sido eliminados.

Resultado principal: Ppk

Para estes dados de processo, Ppk = 0,52. Como Ppk é menor que 1,33, a capacidade total do processo não atende aos requisitos do cliente. O processo está centralizado, de modo que Ppk ≈ Pp (0,53). No entanto, Ppk < Cpk (0,72), o que indica que a capacidade global pode ser melhorada se a variação entre os subgrupos for reduzida.

Importante

Os índices de Cpk e Ppk medem a capacidade do processo em relação apenas ao limite de especificação que está mais próximo da média do processo. Portanto, estes índices representam apenas um dos lados da curva do processo e não medem como o processo é executado no outro lado da curva do processo. Se o seu processo tem itens fora de conformidade que estejam fora de ambos os limites de especificação, use medidas de capacidade adicionais para avaliar mais detalhadamente o desempenho do processo.