반응 표면 설계의 정의

반응 표면 설계는 반응을 더 잘 이해하고 최적화할 수 있게 도와주는 고급 실험 설계(DOE) 기술의 집합입니다. 선별 설계 또는 요인 설계를 사용하여 중요한 요인을 결정한 후 주로 반응 표면 설계 방법을 사용하여 모형을 조정합니다. 특히 반응 표면에서 곡면성이 의심되는 경우입니다.

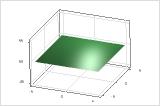

곡면성이 없는 반응 표면

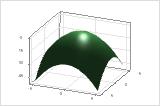

곡면성이 있는 반응 표면

- 반응 표면 영역 이해 또는 매핑. 반응 표면 방정식은 변수를 변경하는 경우 반응에 어떤 영향을 미치는지 모형화합니다.

- 반응을 최적화하는 변수의 수준 찾기

- 규격을 만족하는 운영 조건 선택

예를 들어, 플라스틱 부품을 사출 성형하기 위한 최상의 조건을 결정하려는 경우, 다음과 같은 요인을 설정할 수 있습니다. 먼저 선별 또는 요인 실험을 사용하여 유의한 요인(온도, 압력, 냉각 비율)을 결정합니다. 반응 표면 설계로 계획된 실험을 사용하여 각 요인의 최적 설정값을 찾을 수 있습니다.

- 중심 합성 계획법 설계

- 중심 합성 계획법 설계는 완전 2차 모형을 적합할 수 있습니다. 중심 합성 계획법 설계는 올바르게 계획된 요인 실험의 정보를 포함할 수 있으므로 설계 계획이 순차적인 실험에서 자주 사용됩니다.

- Box-Behnken 설계

- Box-Behnken 설계는 중심 합성 설계에 비해 설계점 개수가 적으므로 같은 수의 요인으로 구성된 중심 합성 설계를 실행하는 것보다 비용이 적게 듭니다. 이 설계는 1차 계수와 2차 계수를 효율적으로 추정할 수 있지만, 요인 실험의 런은 포함할 수 없습니다. Box-Behnken 설계는 최대 5개 수준을 갖는 중심 합성 설계와 달리 항상 요인당 3개의 수준을 갖습니다. 또한 Box-Behnken 설계는 중심 합성 설계와 달리, 모두 낮은 설정과 같이 모든 요인이 극한 설정에 있는 런은 포함하지 않습니다.

중심 합성 계획법 설계의 정의

- 1차 항과 2차 항을 효율적으로 추정합니다.

- 이전에 실행된 요인 설계에 중앙점과 축 점을 추가하여 곡면성이 있는 반응 변수 모형화

중심 합성 계획법 설계는 종종 이전 요인 실험에 축 점과 중앙점을 추가하여 구축할 수 있기 때문에 순차 실험에 특히 유용합니다.

예를 들어, 플라스틱 부품을 사출 성형하기 위한 최상의 조건을 결정하려는 경우 다음과 같은 요인을 설정할 수 있습니다. 먼저 요인 실험을 실행하고 유의한 요인: 온도(190° 및 210°에서 설정된 수준) 및 압력(50MPa 및 100MPa에서 설정된 수준)을 결정합니다. 요인 설계에서 곡면성을 탐지하는 경우 반응 표면 설계로 계획된 실험을 사용하여 각 요인의 최적 설정값을 찾을 수 있습니다. 다음은 이 실험의 설계점들입니다.

| 210°, 50MPa | 214.1°, 75MPa(축 점) | 210°, 100MPa |

| 200°, 39.6MPa(축 점) |  |

200°, 110.4MPa(축 점) |

| 190°, 50MPa | 185.9°, 75MPa(축 점) | 190°, 100MPa |

- 직교 블럭

- 중심 합성 계획법 설계는 종종 두 블럭 이상에서 실행됩니다. 중심 합성 계획법 설계에서는 직교 블럭을 생성할 수 있으며, 모형 항과 블럭 효과를 독립적으로 추정하고 회귀 계수의 변동을 최소화할 수 있습니다.

- 회전성

- 회전 가능한 설계는 설계 중심에서 같은 거리에 있는 모든 점에서 일정한 예측 분산을 제공합니다.

내접 설계의 정의

내접 설계는 알파가 1인 중심 합성 계획법 설계의 한 유형입니다. 이 설계의 경우 축 점이 요인 공간에서 각 외관의 중심에 위치하기 때문에 수준 수 = + 1이 됩니다. 이 변형 설계에는 요인마다 3개의 수준이 필요합니다. 적절한 축 점을 사용하여 기존 요인 또는 해 V 설계를 확대함으로써 이 설계를 생성할 수도 있습니다.

Box-Behnken 설계의 정의

Box-Behnken 설계는 내포 요인 설계나 부분 요인 설계를 포함하지 않는 반응 표면 설계의 한 유형입니다.

- 온도: 190°, 210°

- 압력: 50Mpa, 100Mpa

- 주입 속도: 10mm/s, 50mm/s

- 온도: 190°, 200°, 210°

- 압력: 50Mpa, 75Mpa, 100Mpa

- 주입 속도: 10mm/s, 30mm/s, 50mm/s

Box-Behnken 설계는 실험 공간 테두리의 중간점에 처리 조합을 가지며 세 개 이상의 계량형 요인이 필요합니다. 다음 그림은 3-요인 Box-Behnken 설계를 보여줍니다. 도표의 점은 수행될 실험 런을 나타냅니다.

Box-Behnken 설계를 사용하면 1차 계수와 2차 계수를 효율적으로 추정할 수 있습니다. Box-Behnken 설계는 종종 중심 합성 계획법 설계에 비해 설계점 개수가 적으므로, 같은 수의 요인으로 구성된 중심 합성 계획법 설계를 실행하는 것보다 비용이 적게 들 수 있습니다. 그러나 내포 요인 설계를 포함하지 않기 때문에 순차 실험에는 적합하지 않습니다.

또한 Box-Behnken 설계는 공정에 대해 안전한 작업 영역을 알고 있는 경우 유용합니다. 중심 합성 계획법 설계의 경우 일반적으로 "입방체" 밖에 축 점이 있습니다. 이러한 축 점은 관심 대상 영역 밖에 있거나 안전 작업 한계를 벗어나 있기 때문에 실행하지 못할 수도 있습니다. Box-Behnken 설계에는 축 점이 없으므로 모든 설계점이 안전한 작업 영역 안에 있음을 확인할 수 있습니다. 또한 Box-Behnken 설계에서는 일부 요인이 동시에 높은 수준으로 설정되지 않습니다.