한 엔지니어가 세라믹 부품의 충격 강도를 모니터링하려고 합니다. 엔지니어는 공정 변동의 기대 범위를 나타내는 성분 30개를 랜덤하게 선택합니다. 각 성분은 검정에 적합한 크기의 샘플 2개를 생성할 수 있을 만큼 충분히 큽니다. 엔지니어는 성분에서 표본을 준비하고 동일한 성분의 표본에 동일한 부품 번호를 지정합니다. 측정 시스템은 측정할 3명의 측정 시스템 각각에 대해 10개의 부품을 무작위로 선택합니다. 3명의 작업자가 각 샘플의 강도를 측정하며, 부품당 2개의 샘플로 총 60회 측정합니다.

측정값이 조작자에 내포되어 있기 때문에 엔지니어는 측정 시스템으로 인한 측정값의 변동성을 평가하기 위해 Gge R&R 연구(내포)를 수행합니다.

- 표본 데이터 세라믹부품.MWX.

- 을 선택합니다.

- 시료 또는 배치 번호에 부품을 입력합니다.

- Operators에 조작자을 입력합니다.

- 측정 데이터에 반응을 입력합니다.

- 확인을(를) 클릭합니다.

결과 해석

분산 분석 표에서 측정 시스템에 대한 p-값은 0.773입니다. p-값이 크기 때문에 엔지니어는 귀무 가설을 기각할 수 없으며 평균 강도 측정값이 아마도 측정값을 얻는 측정 시스템에 종속되지 않는다는 결론을 내립니다. 하지만, 부품(측정 시스템)에 대한 p-값은 0.000으로 0.05보다 작습니다. 각 측정 시스템에 내포된 여러 부품의 평균 측정값은 유의하게 다릅니다.

측정 시스템 변동을 총 변동과 비교하려면 %연구 변동을 사용합니다. 총 Gage R&R은 연구 변동의 23.71%이고, 부품-대-부품 변동은 97.15%입니다. 응용 분야에 따라 총 Gage R&R 변동이 허용될 수 있습니다. 자세한 내용은 측정 시스템의 허용 가능 여부에서 확인하십시오.

또한 이 측정 시스템은 5개의 범주를 구별할 수 있습니다. 이 결과는 측정 시스템이 부품을 구별할 수 있다는 것을 나타냅니다. AIAG 방법에 따르면 구별되는 범주의 수가 5개 이상이어야 적절한 측정 시스템이 됩니다. 자세한 내용은 Gage R&R 연구에서 구별 범주 수 사용에서 확인하십시오.

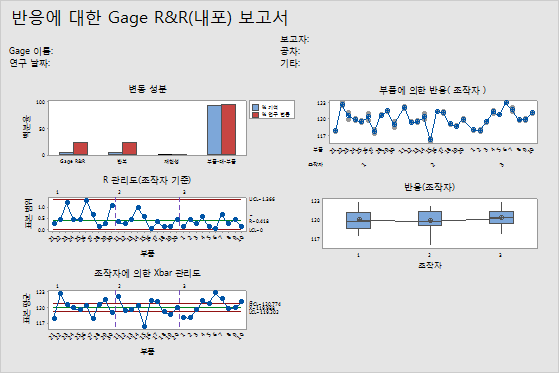

- 분산 성분 그래프에서는 부품-대-부품 변동이 대부분의 변동을 차지합니다.

- 측정 시스템별 R 관리도에서는 모든 데이터 점이 관리 상태에 있어 세 개의 측정 시스템에서 일관되게 측정한다는 것을 나타냅니다.

- 측정 시스템별 Xbar 관리도에서는 여러 개의 점이 각 측정 시스템에 대한 관리 한계를 벗어납니다. 따라서 많은 변동이 부품 간의 차이로 인해 발생합니다.

- 부품별 그래프는 부품 간의 차이가 크다는 것을 보여줍니다.

- 측정 시스템별 그래프에서는 각 측정 시스템에 대한 측정값의 변화가 거의 동일합니다. 또한 부품 평균은 조금 다릅니다. 항상 약간의 변동이 존재하지만, 데이터는 측정 시스템이 부품을 서로 유사하게 측정한다는 것을 나타냅니다.

반응에 대한 Gage R&R(내포)

| 출처 | DF | SS | MS | F | P |

|---|---|---|---|---|---|

| 조작자 | 2 | 2.618 | 1.30922 | 0.2594 | 0.773 |

| 부품 (조작자) | 27 | 136.285 | 5.04758 | 34.5709 | 0.000 |

| 반복성 | 30 | 4.380 | 0.14601 | ||

| 총계 | 59 | 143.283 |

분산 성분

| 출처 | 분산 성분 | %기여(분산 성분) |

|---|---|---|

| 총 Gage R&R | 0.14601 | 5.62 |

| 반복성 | 0.14601 | 5.62 |

| 재현성 | 0.00000 | 0.00 |

| 부품-대-부품 | 2.45079 | 94.38 |

| 총 변동 | 2.59679 | 100.00 |

Gage 평가

| 출처 | 표준 편차(SD) | 연구 변동 (6 × SD) | %연구 변동(%SV) |

|---|---|---|---|

| 총 Gage R&R | 0.38211 | 2.29265 | 23.71 |

| 반복성 | 0.38211 | 2.29265 | 23.71 |

| 재현성 | 0.00000 | 0.00000 | 0.00 |

| 부품-대-부품 | 1.56550 | 9.39300 | 97.15 |

| 총 변동 | 1.61146 | 9.66874 | 100.00 |