한 엔지니어가 공정 변동의 기대 범위를 나타내는 부품 10개를 선택합니다. 측정 시스템 세 대에서 부품 10개를 부품당 세 번씩 랜덤 순서로 측정합니다.

엔지니어는 측정 시스템에서 발생할 수 있는 측정값의 변동성을 평가하기 위해 교차 EMP 연구를 수행합니다.

- 표본 데이터 Gage데이터.MWX를 엽니다.

- 을 선택합니다.

- 부품아래에서 부품를 입력합니다.

- 측정 시스템에서 조작자를 입력합니다.

- 측정아래에서 측정값를 입력합니다.

- 분석 방법아래에서 분산 분석을(를) 선택합니다.

- 각 대화 상자에서 확인를 클릭합니다.

결과 해석

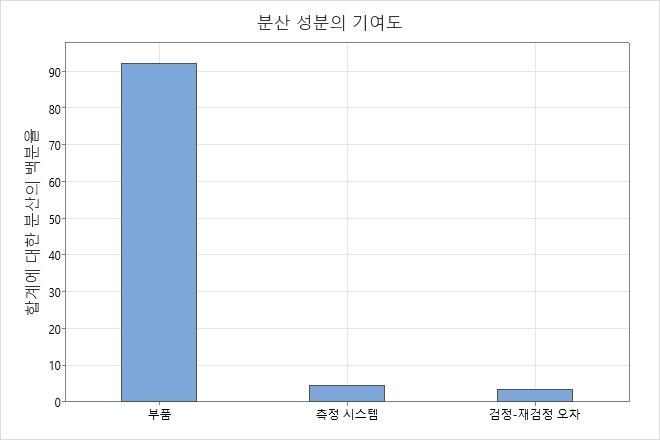

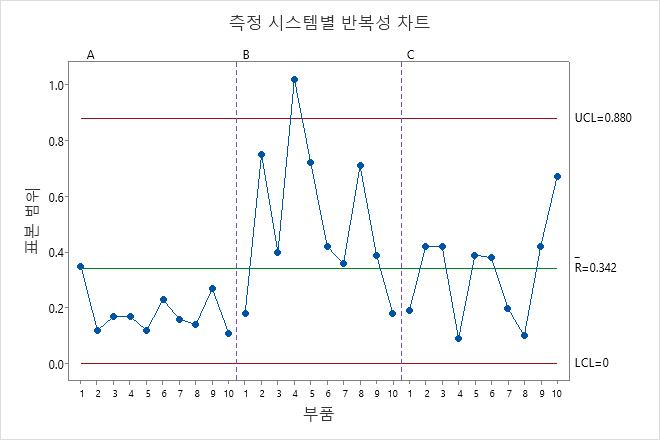

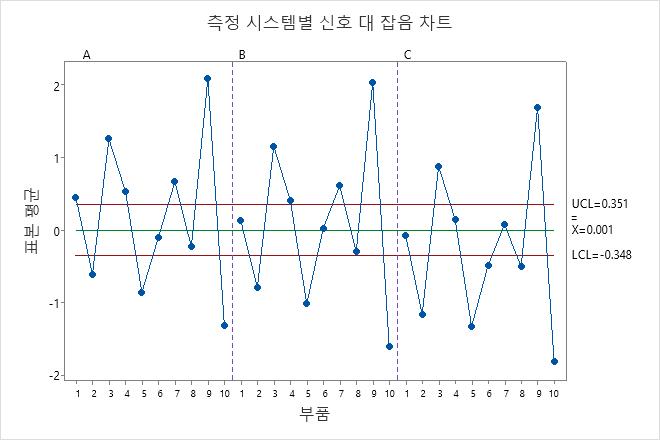

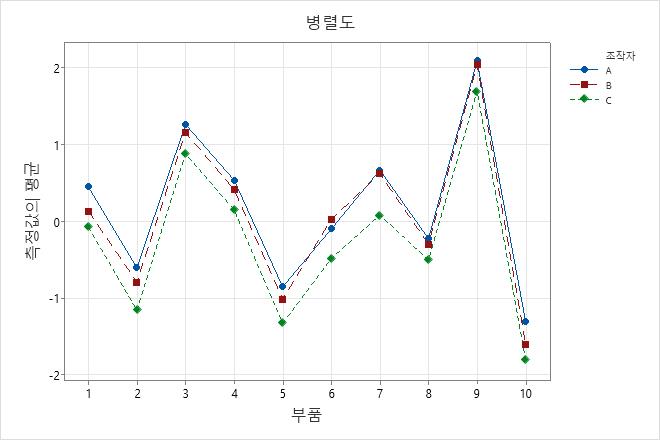

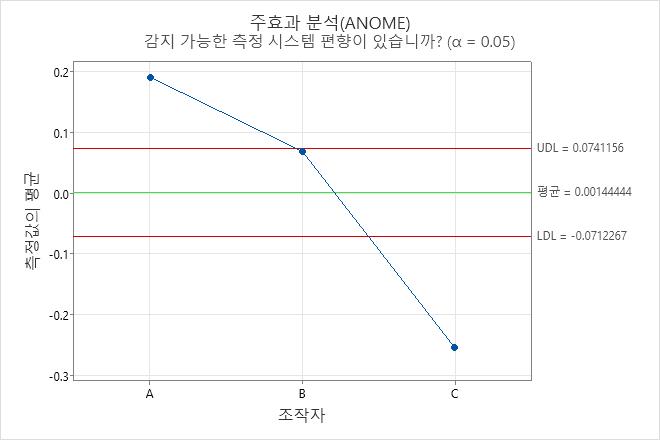

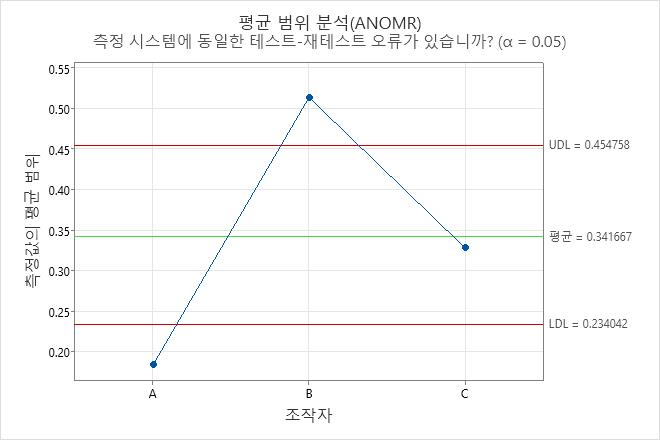

분산 성분 표와 그림은 측정 시스템을 개선할 수 있는 기회를 보여줍니다. 예를 들어, 반복성 관리도에 관리 한계를 벗어난 점이 있습니다. 이 지점을 조사하여 잠재적인 측정 문제를 식별합니다. 주효과 분석 그림과 평균 범위 분석 그림의 결정 한계 밖에 있는 점은 측정 시스템이 부품을 다르게 측정한다는 것을 보여줍니다. 작업자가 측정 시스템을 개선하기 위해 부품을 측정하는 방법을 조사합니다. 평행도 플롯은 연산자 간의 차이점에 대한 통찰력을 제공합니다. 이 데이터에서 평행도 그림은 측정 시스템 C가 모든 부품에 대한 평균 측정값이 가장 낮다는 것을 보여줍니다.

분류 지침 표에서는 X-막대형 관리도가 검정 1 또는 검정 1, 5, 6, 8에 대해 10개의 부분군 내에 관리 이탈 상태에 있을 수 있다는 경고 확률을 제공합니다. 1등급 및 2등급 측정 시스템은 일반적으로 검정 1을 사용하는 X-막대 차트를 사용하는 공정 개선 활동에 충분합니다. 3등급 측정 시스템은 일반적으로 규칙 1, 5, 6 및 8을 사용하는 X-막대 차트를 사용하는 공정 개선 활동에 충분합니다. 이 데이터에서 EMP 통계량은 측정 시스템이 최고 수준임을 보여줍니다. 측정 시스템이 개선의 기회를 보여주더라도 시스템은 많은 공정 개선 활동에 충분합니다.

Effective Resolution of Measurements(측정의 유효 분해능) 표는 측정의 정밀도를 측정 시스템의 가능한 오류와 비교합니다. 이 데이터에서 측정값은 100분의 1 자리를 포함하지만 오차는 1/10을 넘을 수 있습니다. 결과는 측정값이 100분의 1 자리가 아닌 10번째 자리로 이동하는 것이 좋습니다. 엔지니어는 측정값을 반올림한 다음 새 EMP 통계량을 조사하여 결론이 동일한지 확인할 계획입니다.

분산 성분

| 출처 | 분산 | %합계 | 표준 편차 |

|---|---|---|---|

| 검정-재검정 오차(반복성) | 0.03997 | 3.394 | 0.19993 |

| 측정 시스템(재현성) | 0.05146 | 4.368 | 0.22684 |

| 부품(제품 변형) | 1.08645 | 92.238 | 1.04233 |

| 총계 | 1.17788 | 100.000 | 1.08530 |

EMP 통계

| 통계량 | 값 | 분류 |

|---|---|---|

| 검정-재검정 오차 | 0.1999 | |

| 자유도 | 78.0000 | |

| 가능한 오차 | 0.1349 | |

| 등급 내 상관 관계(편향 없음) | 0.9645 | 1등급 |

| 등급 내 상관 관계(편향 포함) | 0.9224 | 1등급 |

| 편향 영향 | 0.0421 |

분류 지침

| 분류 | 등급 내 상관 관계 | 프로세스 신호의 감쇠 | 경고 확률, 테스트 1* | 경고 확률, 테스트* |

|---|---|---|---|---|

| 1등급 | 0.80 - 1.00 | 11% 미만 | 0.99 - 1.00 | 1.00 |

| 2등급 | 0.50 - 0.80 | 11 - 29% | 0.88 - 0.99 | 1.00 |

| 3등급 | 0.20 - 0.50 | 29 - 55% | 0.40 - 0.88 | 0.92 - 1.00 |

| 4등급 | 0.00 - 0.20 | 55% 초과 | 0.03 - 0.40 | 0.08 - 0.92 |

측정의 효과적인 분해능

| 출처 | 값 |

|---|---|

| 가능한 오류(PE) | 0.134853 |

| 증분 하한(0.1 * PE) | 0.013485 |

| 최소 유효 증분(0.22 * PE) | 0.029668 |

| 현재 측정 증분 | 0.010000 |

| 최대 유효 증분(2.2 * PE) | 0.296676 |