1단계: 불량품의 비율이 관리 상태에 있는지 여부 확인

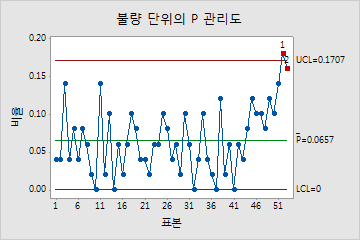

P 관리도는 각 부분군의 불량품(불일치 단위라고도 함) 비율을 표시합니다. 중심선은 평균 불량 비율입니다. 관리 한계는 중심선에서 3 표준 편차 위와 아래에 설정되며, 부분군 비율에서 예상되는 변동의 양을 보여줍니다.

빨간색 점은 부분군이 하나 이상의 특수 원인 검정을 통과하지 못했으며 부분군이 관리 상태에 있지 않다는 것을 나타냅니다. 한 점이 여러 개의 검정을 통과하지 못하면 그래프가 복잡해 보이지 않도록 가장 낮은 검정 번호만 표시됩니다. 관리도에 관리 이탈 상태의 점이 표시되면 해당 점을 조사하십시오.

관리 이탈 상태에 있는 점은 공정 모수의 추정치에 영향을 미치고 관리 한계가 공정을 실제로 나타내지 못하도록 할 수 있습니다. 관리 이탈 상태에 있는 점이 특수 원인 때문인 경우 이 점을 계산에서 제외할 수 있습니다. 자세한 내용은 P 관리도에 대한 모수를 추정하기 위한 부분군 지정에서 확인하십시오.

이 결과에서 평균 불량 비율은 약 0.066입니다. 두 검정이 각각 하나 이상의 특수 원인 검정을 통과하지 못했기 때문에 공정이 관리 상태에 있는 것으로 보이지 않습니다. 빨간색 점 위로 포인터를 이동하면 부분군에 대한 자세한 정보를 얻을 수 있습니다. 각 점이 어느 검정을 통과하지 못하는지 확인하려면 결과를 검토하십시오.

2단계: 각 검정을 통과하지 못하는 점 식별

특수 원인 검정을 통과하지 못하는 부분군을 조사합니다. 기본적으로 Minitab에서는 관리 한계를 벗어나는 점을 탐지하는 검정 1만을 수행합니다. 그러나 추가 검정을 수행하는 경우 점들이 여러 검정을 통과하지 못합니다. 결과에는 각 검정을 통과하지 못한 점이 정확하게 표시됩니다.

이 결과는 부분군 52가 검정 1과 검정 2를 둘 다 통과하지 못했다는 것을 보여줍니다.

불량 단위의 P 관리도에 대한 검정 결과

| 검정 1. 1개의 점이 중심선으로부터 3.00 표준 편차 범위 밖에 있음. |

|---|

| 검정 실패 지점: 52 |

| 검정 2. 9개의 연속된 점이 중심선으로부터 같은 쪽에 있음. |

| 검정 실패 지점: 52, 53 |

참고

동시에 여러 검정을 사용하는 경우 관리도의 민감도가 증가합니다. 그러나 잘못된 경고 비율도 증가하게 되어 불필요하게 검정 결과에 반응할 수 있습니다.

각 검정 및 검정의 사용 시기에 대한 자세한 내용은 관리도에 특수 원인 검정 사용에서 확인하십시오.