표준 편차(전체)

전체 표준 편차는 모든 측정값의 표준 편차이며 공정의 전체 변동 추정치입니다. 데이터가 제대로 수집된 경우 전체 표준 편차는 전체 변동의 모든 원인을 포착합니다. 이 경우에는 시간이 경과함에 따라 고객이 경험하는 공정의 실제 변동을 나타냅니다.

참고

공정 능력 분석을 수행할 때 데이터 변환을 사용하는 경우, Minitab에서는 변환된 데이터의 전체 표준 편차인 표준 편차(전체)*도 계산합니다.

해석

부분군 군내 표준 편차를 전체 표준 편차와 비교하십시오. 부분군 군내 표준 편차와 전체 표준 편차 간의 차이가 큰 것은 공정이 안정적이지 않거나 공정에 부분군 군내 변동 외에 다른 변동 원인이 있다는 것을 나타냅니다. 공정 능력 분석을 수행하기 전에 공정이 안정적인지 확인하려면 관리도를 사용합니다.

Minitab에서는 전체 표준 편차를 사용하여 Pp, Ppk 및 기타 공정의 전체 공정 능력 측도를 계산합니다.

Pp

- 규격 산포(규격 상한 – 규격 하한)

- 전체 표준 편차를 기반으로 한 공정의 산포(6-σ 변동)

Pp 지수를 계산하려면 규격 하한(LSL)과 규격 상한(USL)을 모두 제공해야 합니다.

해석

공정 산포를 기반으로 공정의 전체 공정 능력을 평가하려면 Pp를 사용합니다. 전체 공정 능력은 시간이 지남에 따라 고객이 경험하는 공정의 실제 성능을 나타냅니다.

Pp는 공정 평균의 위치를 고려하지 않기 때문에 공정이 중심화되었을 경우 달성할 수 있는 전체 공정 능력을 나타냅니다. 일반적으로 Pp 값이 높으면 공정의 공정 능력이 더 크다는 것을 나타냅니다. Pp 값이 낮으면 공정 개선이 필요할 수도 있음을 나타냅니다.

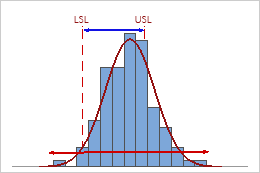

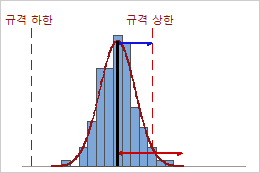

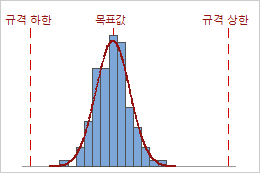

낮은 Pp

이 예에서는 규격 산포가 전체 공정 산포보다 작습니다. 따라서 Pp가 낮고(0.40) 공정의 변동성을 기반으로 한 전체 공정 능력이 좋지 않습니다.

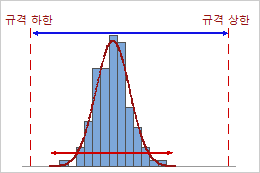

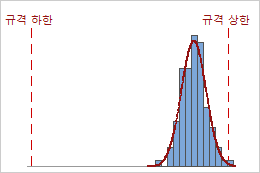

높은 Pp

이 예에서는 규격 산포가 전체 공정 산포보다 상당히 큽니다. 따라서 Pp가 높고(1.80) 공정의 변동성을 기반으로 한 전체 공정 능력이 좋습니다.

-

공정의 전체 공정 능력을 평가하려면 Pp를 벤치마크 값과 비교합니다. 많은 업종에서 1.33을 벤치마크 값으로 사용합니다. Pp가 벤치마크보다 낮으면 변동을 줄여 공정을 개선하는 방법을 고려해 보십시오.

-

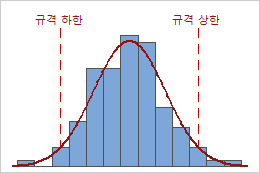

Pp와 Ppk를 비교합니다. Pp와 Ppk가 근사적으로 같으면 공정은 규격 한계 사이에 중심화되어 있습니다. Pp와 Ppk가 서로 다르면 공정이 중심화되어 있지 않습니다.

주의

Pp = 2.27

Pp = 2.27

완전하고 정확한 분석을 위해 그래프를 다른 공정 능력 지수(예: Ppk)와 함께 사용하여 데이터로부터 유의한 결론을 도출하십시오.

Ppk

- 공정 평균과 규격 한계(규격 상한 또는 규격 하한) 간의 거리

- 전체 변동을 기반으로 한 공정의 단측 산포(3-σ 변동)

해석

공정 위치 및 공정 산포를 기반으로 공정의 전체 공정 능력을 평가하려면 Ppk를 사용합니다. 전체 공정 능력은 시간이 지남에 따라 고객이 경험하는 공정의 실제 성능을 나타냅니다.

일반적으로 Ppk 값이 높으면 공정의 공정 능력이 더 크다는 것을 나타냅니다. Ppk 값이 낮으면 공정 개선이 필요할 수도 있음을 나타냅니다.

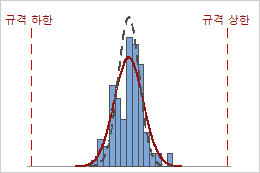

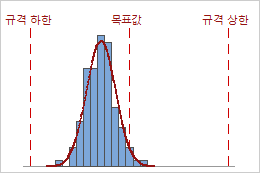

낮은 Ppk

이 예에서는 공정 평균과 가장 가까운 규격 한계(규격 상한) 간의 거리가 단측 공정 산포보다 작습니다. 따라서 Ppk가 낮고(0.66) 공정의 전체 공정 능력이 좋지 않습니다.

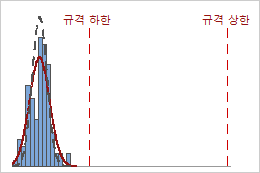

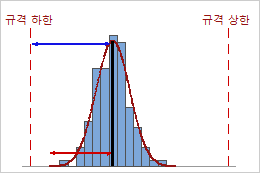

높은 Ppk

이 예에서는 공정 평균과 가장 가까운 규격 한계(규격 하한) 간의 거리가 단측 공정 산포보다 큽니다. 따라서 Ppk가 높고(1.68) 공정의 전체 공정 능력이 좋습니다.

-

Ppk를 공정에 허용되는 최소값을 나타내는 벤치마크 값과 비교합니다. 많은 업종에서 1.33을 벤치마크 값으로 사용합니다. Ppk가 벤치마크보다 낮으면 공정을 개선하는 방법을 고려해 보십시오.

-

Pp와 Ppk를 비교합니다. Pp와 Ppk가 근사적으로 같으면 공정은 규격 한계 사이에 중심화되어 있습니다. Pp와 Ppk가 서로 다르면 공정이 중심화되어 있지 않습니다.

-

Ppk와 Cpk를 비교합니다. 공정이 통계적 관리 상태에 있는 경우 Ppk와 Cpk가 근사적으로 같습니다. Ppk와 Cpk의 차이는 공정의 이동과 경향을 제거한 경우 기대할 수 있는 공정 능력의 개선을 나타냅니다.

주의

Ppk 지수는 공정 곡선의 한 쪽만 나타내며, 공정 곡선의 반대쪽에서 공정이 얼마나 잘 수행되는 지는 나타내지 않습니다.

예를 들어, 다음 그래프는 동일한 Ppk 값을 갖는 두 공정을 표시합니다. 그러나 한 공정은 두 규격 한계를 모두 위반하며 다른 공정은 규격 상한만 위반합니다.

Ppk = min {PPL = 4.01, PPU = 0.64} = 0.64

Ppk = PPL = PPU = 0.64

공정에 규격 한계의 양쪽에 모두 해당되는 불량 부품이 있을 경우 다른 지수(Z.bench 등)를 사용하여 공정 능력을 더 완전하게 평가하는 방법을 고려하십시오.

Cpm

Cpm은 공정의 전체 공정 능력 측도입니다. Cpm은 규격 산포를 공정 데이터의 산포와 비교하며, 데이터가 목표값에서 얼마나 멀어져 있는지 고려합니다.

Minitab에서 Cpm을 계산하려면 목표값을 제공해야 합니다.

해석

규격 산포 및 목표값에 상대적인 공정의 전체 공정 능력을 평가하려면 Cpm을 사용합니다. 전체 공정 능력은 시간이 지남에 따라 고객이 경험하는 공정의 실제 성능을 나타냅니다.

일반적으로 Cpm 값이 높으면 공정의 공정 능력이 더 크다는 것을 나타냅니다. 값이 낮으면 공정 개선이 필요할 수도 있음을 나타냅니다.

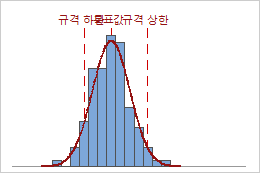

높은 Cpm

이 예에서는 데이터가 목표값에 도달하며 규격 한계 내에 포함됩니다. 따라서 Cpm이 높습니다(1.60).

낮은 Cpm

이 예에서는 데이터가 규격 한계 내에 포함되지만 공정이 목표에서 벗어납니다. 따라서 Cpm이 낮습니다(1.03).

낮은 Cpm

이 예에서는 공정이 목표값에 도달하지만, 모든 데이터가 규격 한계 내에 포함되지는 않습니다. 따라서 Cpm이 낮습니다(0.48).

Cpm을 다른 값과 비교하여 공정의 공정 능력에 대한 추가 정보를 얻을 수 있습니다.

-

공정의 전체 공정 능력을 평가하려면 Cpm을 벤치마크 값과 비교합니다. 많은 업종에서 1.33을 벤치마크 값으로 사용합니다. Cpm이 벤치마크보다 낮으면 변동을 줄이거나 위치를 이동하는 등 공정을 개선하는 방법을 고려해 보십시오.

-

Ppk와 Cpm을 비교합니다. 공정이 목표값에 중심화되면 Ppk와 Cpm 값이 근사적으로 같습니다.

전체 기대 성능에 대한 PPM 총계

해석

공정의 전체 변동을 기반으로 백만 개의 부품 중에서 규격 한계를 벗어날 것이라고 기대할 수 있는 불량품의 수를 추정하려면 전체 기대 성능에 대한 PPM 총계를 사용합니다. 전체 성능 값은 시간이 지남에 따라 고객이 경험하는 실제 공정 성능을 나타냅니다.

PPM 총계가 낮을수록 공정 능력이 더 크다는 것을 나타냅니다. 이상적으로는 측정값이 규격 한계를 벗어나는 부품이 거의 없거나 전혀 없습니다.

| PPM | % 불량 부품 | % 규격 부품 |

|---|---|---|

| 66807 | 6.6807% | 93.3193% |

| 6210 | 0.621% | 99.379% |

| 233 | 0.0233% | 99.9767% |

| 3.4 | 0.00034% | 99.99966% |

전체 공정 능력에 대한 Z.Bench

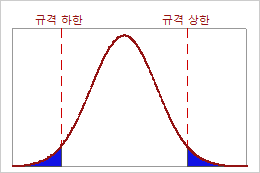

Z.bench(전체)는 공정 내 결점 수의 추정 확률을 위 꼬리 확률로 변환하는 표준 정규 분포의 백분위수입니다. 전체 표준 편차를 사용하여 전체 공정 성능을 기반으로 계산됩니다.

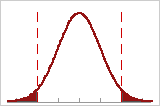

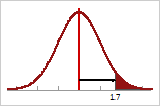

규격 한계의 양쪽에 포함되는 공정의 불량입니다. 전체 표준 편차는 눈금으로 표시됩니다.

불량을 모두 분포의 오른쪽 꼬리에 배치한 후 중심(수직선)에서 총 불량을 정의하는 점까지의 전체 표준 편차 수를 측정하면 Z.bench(전체) 값이 얻어집니다.

참고

Z.bench 측도를 표시하려면 옵션를 클릭하고 공정 능력 분석을 수행할 때 기본 출력을 공정 능력 통계량에서 벤치마크 Z로 변경해야 합니다.

해석

공정의 전체 시그마 공정 능력을 평가하려면 Z.Bench(전체)를 사용합니다.

일반적으로 Z.bench 값이 높으면 공정의 공정 능력이 더 크다는 것을 나타냅니다. Z.bench 값이 낮으면 공정 개선이 필요할 수도 있음을 나타냅니다. 가능하면 Z.bench를 공정 지식 또는 업계 표준을 기반으로 한 벤치마크 값과 비교하십시오. Z.Bench가 벤치마크보다 낮으면 공정을 개선하는 방법을 고려해 보십시오.

Z.Bench(군내)와 Z.Bench(전체)를 비교합니다. 공정이 통계적 관리 상태에 있는 경우 Z.Bench(군내)와 Z.Bench(전체)가 근사적으로 같습니다. 두 값의 차이는 공정을 관리 상태로 만든 경우 기대할 수 있는 공정 능력의 개선을 나타냅니다. Zbench(전체)는 Z.Bench 장기(LT)라고도 합니다.