1단계: 공정이 안정적인지 여부 확인

공정의 공정 능력을 평가하기 전에 공정이 안정적인지 여부를 확인하십시오. 공정이 안정적이지 않으면 공정 능력의 추정치를 신뢰하지 못할 수도 있습니다.

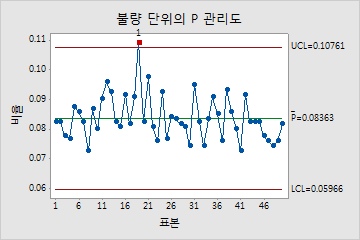

불량률(%)을 시각적으로 모니터링하고 불량률(%)이 안정적이고 관리 상태에 있는지 여부를 확인하려면 P 관리도를 사용합니다.

빨간색 점은 부분군이 하나 이상의 특수 원인 검정을 통과하지 못했으며 관리 상태에 있지 않다는 것을 나타냅니다. 관리 이탈 상태에 있는 점은 공정이 안정적이지 않을 수 있으며 공정 능력 분석의 결과를 신뢰할 수 없을 수도 있다는 것을 나타냅니다. 관리 이탈 상태에 있는 점의 원인을 식별하고 공정 능력을 분석하기 전에 특수 원인 변동을 제거해야 합니다.

이 P 관리도에서는 대부분의 점들이 랜덤하게 분포하며 관리 한계 내에 있습니다. 아무런 추세나 패턴도 없습니다. 그러나 19일째 불량 단위의 비율은 관리 이탈 상태에 있습니다. 공정 능력을 평가하기 전에 해당 날짜에 비정상적으로 높은 불량 비율에 기여할 수도 있는 모든 특수 원인을 조사하고 제거하십시오.

2단계: 데이터가 이항 분포를 따르는지 여부 확인

공정의 공정 능력을 평가하기 전에 공정이 이항 분포를 따르는지 여부를 확인합니다. 데이터가 이항 분포를 따르지 않으면 공정 능력의 추정치를 신뢰하지 못할 수도 있습니다. Minitab에서 데이터의 분포를 평가하기 위해 표시하는 그래프는 부분군 크기가 같은지 또는 같지 않은지 여부에 따라 다릅니다.

부분군 크기가 같음

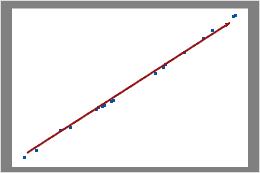

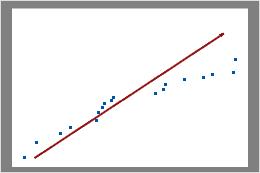

부분군 크기가 모두 같을 경우 Minitab에서는 이항 그림을 표시합니다.

표시된 점들이 대략적으로 직선을 따르는지 여부를 확인하려면 그림을 조사합니다. 그렇지 않으면 데이터가 이항 분포를 따른다는 가정이 잘못된 것일 수 있습니다.

이항 분포

이 그림에서는 데이터 점들이 선에 가깝게 놓여 있습니다. 데이터가 이항 분포를 따른다고 가정할 수 있습니다.

이항 분포가 아님

이 그림에서는 데이터 점들이 오른쪽 상단 가까이 있는 선을 따르지 않습니다. 데이터가 이항 분포를 따르지 않으며 이항 공정 능력 분석을 사용하여 확실하게 평가할 수 없습니다.

부분군 크기가 같지 않음

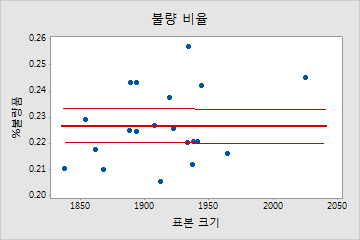

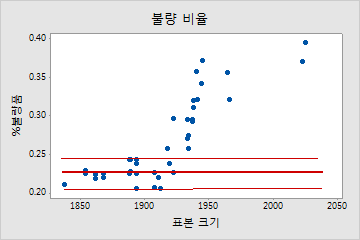

부분군 크기가 바뀔 경우에는 불량 비율 그림을 표시합니다.

불량률(%)이 표본 크기에 상관 없이 랜덤으로 분포되어 있는지 또는 패턴이 존재하는지 확인하려면 그림을 조사합니다. 데이터가 중심선 주위에 랜덤하게 위치할 경우, 데이터가 이항 분포를 따른다는 결론을 내릴 수 있습니다.

이항 분포

이 그림에서는 점들이 중심선 주위에 랜덤하게 흩어져 있습니다. 데이터가 이항 분포를 따른다고 가정할 수 있습니다. 따라서 이항 공정 능력 분석을 사용하여 데이터를 평가할 수 있습니다.

이항 분포가 아님

이 그림에서는 패턴이 랜덤하지 않습니다. 표본 크기가 1900보다 큰 경우, 표본 크기가 증가하면 %불량품 비율이 증가합니다. 이 결과는 표본 크기와 불량품의 백분율 간에 상관 관계가 있다는 것을 나타냅니다. 따라서 데이터가 이항 분포를 따르지 않으며 이항 공정 능력 분석을 사용하여 확실하게 평가할 수 없습니다.

3단계: 불량 단위의 백분율 평가

%불량품 추정치 및 CI 평가

공정의 평균 %불량품을 추정하려면 표본 데이터의 평균 %불량품을 사용합니다. 신뢰 구간을 추정치에 대한 오차의 한계로 사용합니다.

신뢰 구간은 공정의 실제 %불량품 값이 될 수 있는 값의 범위를 제공합니다(공정이 생산하는 모든 품목을 수집하고 분석할 수 있는 경우). 95% 신뢰 수준에서 공정의 실제 %불량품 값이 신뢰 구간 내에 포함된다고 95% 신뢰할 수 있습니다. 즉, 공정에서 100개의 랜덤 표본을 수집하는 경우 약 95개의 표본이 실제 %불량품 값이 포함되는 구간을 생성할 것이라고 기대할 수 있습니다.

신뢰 구간은 표본 추정치의 실제 유의성을 평가하는 데 도움이 됩니다. 공정 지식 또는 업계 표준을 기반으로 한 최대 허용 %불량품 값이 있는 경우 신뢰 상한을 이 값과 비교합니다. 신뢰 상한이 최대 허용 %불량품 값보다 작으면 추정치에 영향을 미치는 랜덤 표본의 변동성을 고려해도 공정이 규격을 충족하다고 확신할 수 있습니다.

| 요약 통계량 | |

|---|---|

| (95.0% 신뢰 수준) | |

| %불량품: | 0.39 |

| CI 하한: | 0.24 |

| CI 상한: | 0.60 |

| 목표값: | 0.50 |

| 불량 PPM: | 3931 |

| CI 하한: | 2435 |

| CI 상한: | 6003 |

| 공정 Z: | 2.6579 |

| CI 하한: | 2.512 |

| CI 상한: | 2.8155 |

주요 결과: %불량품, CI

이항 공정 능력 분석의 결과에는 출력의 가운데 하단 부분에 있는 요약 통계량 표가 포함됩니다. 이 시뮬레이트된 요약 통계량 표에서는 목표값(0.50%)이 공정의 최대 허용 %불량품을 나타냅니다. %불량품 추정치는 0.39%로, 최대 허용 %불량품보다 작습니다. 그러나 %불량품에 대한 CI 상한은 0.60%로, 최대 허용 값을 초과합니다. 따라서 공정 능력이 적절하다고 95% 신뢰할 수 있습니다. %불량품 추정치에 대해 더 좁은 신뢰 구간을 얻으려면 더 큰 표본 크기를 사용하거나 공정 변동을 줄여야 할 수도 있습니다.

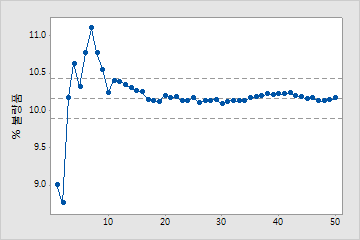

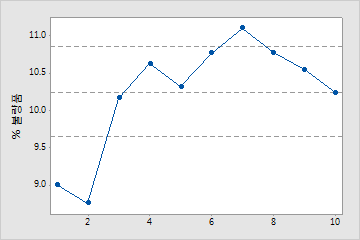

신뢰할 수 있는 추정치에 충분한 수의 데이터가 있는지 여부 확인

안정적인 불량률(%) 추정치를 얻을 수 있을 만큼 충분한 표본이 있는지 확인하려면 누적 불량률(%) 그림을 사용합니다.

더 많은 수의 표본을 수집함에 따라 추정치가 어떻게 변화하는지 확인하려면 시간 순으로 정렬된 표본의 불량률(%)을 조사합니다. 이상적으로 불량률(%)은 여러 개의 표본 후에 안정화되어 점들이 평균 불량률(%) 선을 따라 평평하게 표시됩니다.

표본이 충분함

이 그림에서는 %불량품이 평균 %불량품 선을 따라 안정화됩니다. 따라서 공정 능력 분석에 신뢰할 수 있는 평균 %불량품을 추정하기에 충분한 수의 표본이 포함되어 있습니다.

표본이 충분하지 않음

이 그림에서는 %불량품이 안정화되지 않습니다. 따라서 공정 능력 분석에 평균 %불량품을 추정하기에 충분한 수의 표본이 포함되어 있지 않습니다