한 제조 엔지니어가 조립 공정을 위해 매주 2인치 플라스틱 파이프를 납품 받습니다. 로트 크기는 2500입니다.

엔지니어는 파이프 벽 두께를 확인하기 위해 표본 추출 계획을 구현하기로 결정합니다. 파이프 벽 두께의 규격 하한은 0.09인치입니다. 엔지니어와 공급업체는 AQL이 백만개당 불량 수 100이고 RQL은 백만개당 불량 수 300임에 동의합니다.

- 을 선택합니다.

- 드롭다운 리스트에서 표본 추출 계획 생성을 선택합니다.

- 품질 수준의 단위에서 백만개당 불량 수을 선택합니다.

- 합격 품질 수준(AQL)에 100을 입력합니다.

- 불합격 품질 수준(RQL 또는 LTPD)에 300을 입력합니다.

- 생산자 위험(알파)에 0.05를 입력합니다.

- 소비자 위험(베타)에 0.10을 입력합니다.

- 규격 하한에 0.09를 입력합니다.

- 과거 표준 편차에 0.025를 입력합니다.

- 로트 크기에 2500을 입력합니다.

- 확인을(를) 클릭합니다.

결과 해석

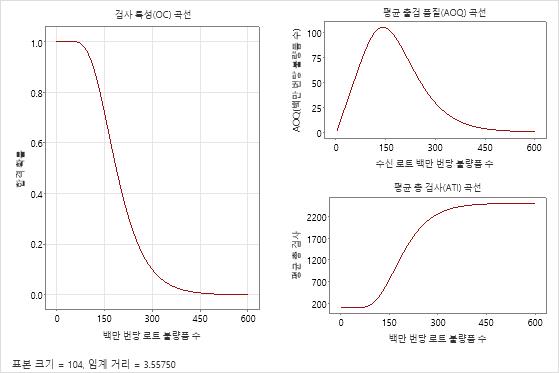

2500개의 각 파이프 로트에 대해 엔지니어는 104개를 랜덤하게 선택하여 두께를 측정해야 합니다.

Z.LSL에서 임계 거리가 k = 3.55750보다 큰 경우 엔지니어는 로트 전체를 합격시킵니다. 그렇지 않은 경우 로트 전체를 불합격시킵니다.

이 경우 AQL(백만개당 불량 수 100)에서 합격 확률은 0.95이고 불합격 확률은 0.05입니다. 엔지니어와 공급업체는 생산자를 보호하기 위해 약 95%의 경우 백만개당 불량 수가 100개인 로트를 합격시키게 되는 것입니다. RQL(백만개당 불량 수 300)에서 합격 확률은 0.10이고 기각 확률은 0.90입니다. 엔지니어와 공급업체는 소비자를 보호하기 위해 대부분의 경우 백만개당 불량 수가 300개인 로트를 기각하게 되는 것입니다.

로트 전체가 불합격되면 일반적으로 불량품을 교체하거나 재작업한 후 100% 검사를 받습니다. 이러한 유형의 검사를 수정 검사라고 합니다. 100% 검사 및 재작업의 영향을 확인하려면 다음 기준을 사용하십시오.

- 평균 출검 품질(AOQ)은 추가 검사 및 재작업 후 로트의 평균 품질을 나타냅니다. AOQ 수준은 AQL에서 백만개당 불량 수 91.1개이고, RQL에서는 백만개당 불량 수 28.6개입니다. 백만 개당 불량 수 140개에서 평균 출검 품질 한계(AOQL) = 140.6으로, 더 나쁜 출검 품질 수준을 나타냅니다.

- 평균 총검사량(ATI)은 추가 검사 및 재작업 후 검사한 평균 품목 수를 나타냅니다. 로트당 ATI는 특정 품질 수준과 합격 확률에서 검사한 평균 파이프 수를 나타냅니다. 백만개당 불량 수 100개의 품질 수준의 경우 로트당 검사한 파이프의 평균 총 개수는 223.2입니다. 백만개당 불량 수 300개의 품질 수준의 경우 로트당 검사한 파이프의 평균 총 개수는 2261.4입니다.

로트 품질(백만 번당 불량품 수)

방법

| 규격 하한(LSL) | 0.09 |

|---|---|

| 과거 표준 편차 | 0.025 |

| 로트 크기 | 2500 |

| 합격 품질 수준(AQL) | 100 |

| 생산자 위험(α) | 0.05 |

| 불합격 품질 수준(RQL 또는 LTPD) | 300 |

| 소비자 위험(β) | 0.1 |

생성된 계획

| 표본 크기 | 104 |

|---|---|

| 임계 거리(k 값) | 3.55750 |

| 백만 번당 불량품 수 | 합격 확률 | 기각 확률 | AOQ | ATI |

|---|---|---|---|---|

| 100 | 0.950 | 0.050 | 91.1 | 223.2 |

| 300 | 0.100 | 0.900 | 28.6 | 2261.4 |

평균 출검 품질 한계(AOQL)

| AOQL | 백만 번당 불량품 수 |

|---|---|

| 104.6 | 140.0 |