このトピックの内容

パレート図とは

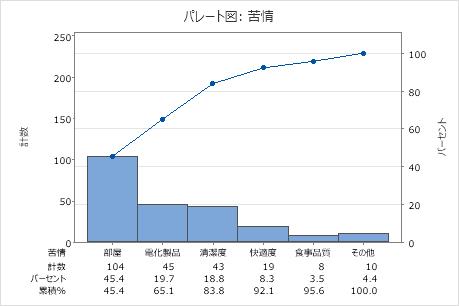

パレート図は、プロットされた値が降順に配置される特殊な棒グラフです。最も頻繁に発生する欠陥、最も多い欠陥の原因、または最も頻繁に顧客から苦情が寄せられる原因を特定するために使用します。

パレート図は、Vilfredo Pareto氏の名前とその原理である「80/20の法則」に由来しています。つまり、人口の20%が富の80%を支配する、製品ラインの20%で無駄の80%が生み出される、顧客の20%により苦情の80%が持ち込まれるなどの考え方です。

パレート図の例

通常、左側のY軸は発生頻度、右側のY軸は発生総数の累積比率を示します。X軸には欠陥、苦情、無駄などのカテゴリが表示されます。

重み付きパレート図とは

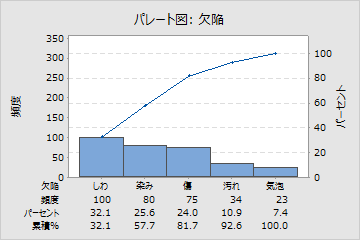

重み付きパレート図では、発生頻度だけではなくその重要度も考慮されます。重み付きパレート図には、欠陥の重大度、コスト、またはその他追跡する必要がある任意の項目をプロットできます。たとえば、しわ、染み、傷、汚れ、および気泡の5種類の皮膜の欠陥を追跡しているとします。

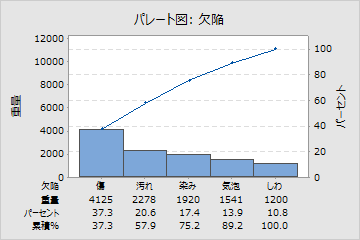

この欠陥の発生頻度と修繕にかかる費用のデータを収集します。重み付きパレート図では、コストと発生頻度のデータの両方を考慮することで改善プロジェクトの優先度が変わることもあります。たとえばしわの場合は、発生頻度が高くても、発生頻度の低い汚れに比べて修正費が低いかもしれません。コストと発生頻度の両方を考慮することで、COPQ(低品質に起因するコスト)をよりよく理解できます。

頻度のみが考慮されるパレート図

最も頻繁に発生する欠陥はしわと染みです。この情報のみに基づいて、しわと染みの量を減らす改善プロジェクトを展開すると決定してしまう可能性があります。

費用と頻度が考慮される重み付きパレート図

最も費用のかかる欠陥は傷と汚れです。この参考データに基づいて、傷と汚れの数を減らす改善プロジェクトを展開した方がよいと決まるでしょう。

パレート図を使用する場合の考慮事項

- 短期間で集められたデータ、特に不安定な工程から短期間で得られたデータは、誤った方向へ結論を導く可能性があります。このようなデータの信頼性は低いので、その場合には欠陥とその原因について誤った分布が得られる可能性があります。工程が正常に管理されていない場合は、原因が不安定な場合があり、重要な少数の問題が週ごとに変わる可能性があります。したがって、短期間で収集されたデータは工程全体を十分に表していない場合があります。

- 長期間にわたって収集されたデータには、時間に伴う変化が含まれている可能性があります。このようなデータの変化は、層別に調べるか、または時間に伴う問題分布の変化により調べます。

- カテゴリは注意深く選択してください。初期のパレート分析で有用な結果が得られなかった場合は、選択したカテゴリが意味のあるものであったか、また「その他」カテゴリ数が大きすぎないかを確認します。

- 重み付けの判定基準は注意深く選択してください。たとえば、特に各種欠陥の原価が異なる場合は、原価が発生数より有用な指標になる場合があります。

- 最も度数の高い問題を改善すると、作業のやり直しが必要な製品の総数が減少します。最も原価の高い問題を改善すると、効率よく経済的な改善を行うことができます。

- パレート分析の目的は品質改善方法から最大限の見返りを得ることですが、大きな問題が解決されるまでは容易に解決できる小さな問題を放置してもよいということではありません。