ステップ1: 分散分析表を使用して、有意な因子と交互作用を特定する

- 測定者: 測定者による変動。

- 部品(測定者): 各測定者内で枝分かれしている部品による変動。

- 誤差または繰り返し性: 部品または測定者によって説明できない変動。

主要な結果: P

この例では、測定者のp値は0.773です。p値が0.05より大きいため、帰無仮説を棄却できず、平均強度測定値は、測定を行う測定者におそらく依存しないと結論付けることができます。部品(測定者)のp値は0.000で、0.05より小さくなっています。各測定者内で枝分かれしている異なる部品間の平均測定値には有意な差があります。

ステップ2: 測定誤差の各要因による変動を評価する

- 合計ゲージR&R: 繰り返し性および再現性の分散成分の和。

- 繰り返し性: 同じ測定者が同じバッチの部品を測定した場合に生じる測定値の変動。

- 再現性: 異なる測定者が部品を測定した場合に生じる測定値の変動。

- 部品間: 異なる部品によって生じる測定値の変動。

注

測定者が部品を1回しか測定できない場合(破壊試験を行う場合など)は、同じバッチ内のすべての部品が、同一であると断言できるほど一致していなければなりません。この条件が満たされていないと、バッチ内の部品間にある変動によって、測定システムの変動の一部が隠れてしまいます。

繰り返し性と再現性に起因するばらつきはほとんどないことが理想的です。部品(部品間)の差は、ばらつきの大部分を占める必要があります。

分散成分

| 要因 | 分散成分 | (分散成分の)寄与度 |

|---|---|---|

| 合計ゲージR&R | 0.14601 | 5.62 |

| 繰り返し性 | 0.14601 | 5.62 |

| 再現性 | 0.00000 | 0.00 |

| 部品間 | 2.45079 | 94.38 |

| 全変動 | 2.59679 | 100.00 |

主要な結果: 分散成分、寄与度

合計ゲージR&Rの寄与度は5.62%で、部品間変動は94.38%です。部品間変動の寄与度が高い場合、測定システムは確実に部品を区別できます。

ゲージ評価

| 要因 | 標準偏差 (SD) | 基準変動 (6×SD) | %基準変動(%SV) |

|---|---|---|---|

| 合計ゲージR&R | 0.38211 | 2.29265 | 23.71 |

| 繰り返し性 | 0.38211 | 2.29265 | 23.71 |

| 再現性 | 0.00000 | 0.00000 | 0.00 |

| 部品間 | 1.56550 | 9.39300 | 97.15 |

| 全変動 | 1.61146 | 9.66874 | 100.00 |

主要な結果: %基準変動

パーセント基準変動(%基準変動)を使用して、測定システムの変動と全変動を比較します。%基準変動では、工程標準偏差の6倍として定義される工程変動を使用します。Minitabでは、許容値を入力すると%公差の列が表示され、過去の標準偏差を入力したときに%工程変動の列が表示されます。

AIAGのガイドラインによれば、測定システムの変動が工程変動の10%未満であれば、測定システムを許容できます。合計ゲージR&Rは基準変動の約23.71%です。この合計ゲージR&R変動は用途によっては許容できる場合があります。測定システムを改善するための修正措置には、測定者のトレーニングや、より優れたゲージの入手などがあります。詳細は、測定システムは許容範囲内かを参照してください。

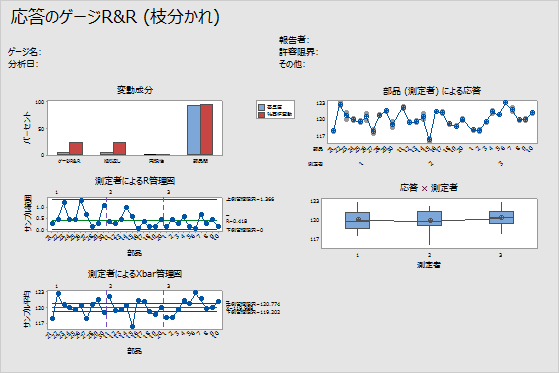

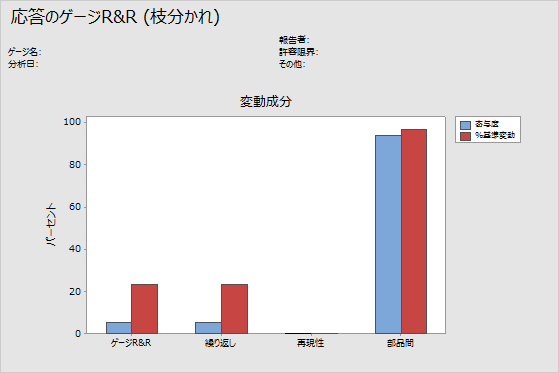

主要な結果: 変動成分グラフ

分散成分グラフには、測定値エラーのソースから分散が表示されます。許容値を入力すると%公差のバーが表示され、過去の標準偏差を入力すると%工程変動のバーが表示されます。

このグラフでは、変動のほとんどが部品間変動です。これは、測定システムの変動のほとんどが、部品間の差によるものであることを示しています。

ステップ3:グラフを調べて、より多くのゲージ分析の情報を得る

- 分散成分のグラフ

- 最大の分散成分が部品間変動かどうかを示します。

- 測定者別のR管理図

- 上側臨界距離の上にデータ点が分布するかどうかを示します。

- 測定者別のXbar管理図

- 大部分のデータ点が臨界距離の下に分布しているかどうかを示します。

- 部品(測定者)別の測定値グラフ

- 各部品の各測定者による複数の測定値が近いかどうかを示します。値の近さは部品間変動および部品内変動を表します。

- 測定者グラフによる測定

- 部品間の差と比較して測定者間の差が小さいかどうかを示します。