一般原因による変動と特殊原因による変動とは

どのような工程でも、ある程度の変動は自然に発生します。一般原因による変動は、工程の自然または期待変動です。特殊原因による変動は、異常な出来事のよって起こる予期しない変動です。特殊原因による変動を特定し、除外することが重要です。管理図の管理外の点と非ランダムなパターンは、特殊原因による変動が存在することを示しています。

一般原因による変動と特殊原因による変動の例

| 工程 | 変動の一般原因 | 変動の特殊原因 |

|---|---|---|

| 製パン | オーブンのサーモスタットを使用して温度をわずかに上げたり下げたりできる。 | パンを焼いている間にオーブンの温度を変えたり、オーブンの扉を開けたりすると、温度が不必要に変化する。 |

| 顧客の連絡先情報の記録 | 経験豊富な作業者でもたまにミスを犯す。 | その作業の経験がない未熟な作業者は、データ入力ミスが非常に多い。 |

| プラスチック製玩具の射出成形 | 供給業者からのプラスチックにわずかな違いがあるため、1回ごとの製品強度に軽度の変動が発生する。 | 信頼性が低いプラスチックの供給業者に変更すると、最終製品の強度と整合性に即座に変化がみられる。 |

管理図に表れる特殊原因による変動

特殊原因による変動がなく、一般原因による変動のみが存在しているのであれば、工程は安定しています。管理図とランチャートを使用すると、工程の安定状態や不安定状態が一目で分かります。工程能力を評価したり改善を開始したりする前に、工程が安定している必要があります。

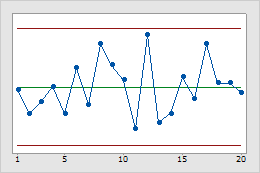

データがランダムに分布し、8つの管理図検定のいずれも不合格ではないので、この工程は安定しています。

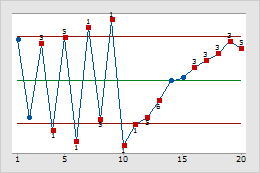

この工程は、いくつかの管理図検定に不合格であるため安定していません。

特殊原因による変動のブレインストーミングを使用した調査

特殊原因による変動の調査の開始点は、数人の工程担当の責任者が集まることです。管理図を使用して、工程作業担当者、工程エンジニア、および品質検査担当者で、なぜ特定のサンプルが管理外となったのかについて意見を出し合います。工程によっては、この会議に供給業者が参加する場合もあります。

- どのサンプルが管理外だったのか。

- 特殊原因についてのどのテストでサンプルが不合格になったのか。

- 不合格になったテストにはどのような意味があるのか。

- テストが不合格になった理由として、どのようなことが考えられるか。

ブレインストーミングの一般的な方法は、根本的原因を特定するため、特定の失敗がなぜ起こったのかについて質問することです(5つのなぜ手法)。また、特性要因図(フィッシュボーン図とも呼ばれる)を使用することもできます。

一般原因による変動について工程を過剰修正

特殊原因による変動を回避することが重要である一方で、一般原因による変動を除外すると状況が悪くなることもあります。たとえば、製パン工程について考えてみます。オーブンのサーモスタットによって起こる温度のわずかなドリフトは、工程で自然に起こる一般原因による変動の一部です。温度設定を上下に手動調整することで、この必然の工程変動を低減しようとすると、変動性はおそらく逆に増加するでしょう。これは過剰修正と呼ばれます。