ある自動車部品工場の品質エンジニアが、カム軸の長さを監視します。3台の機械が毎日3つのシフトでカム軸を製造しています。技師は、各シフトで各機械から5個のカム軸を測定します。

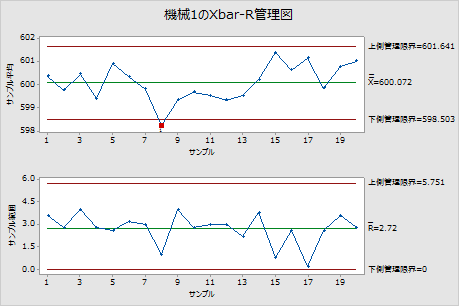

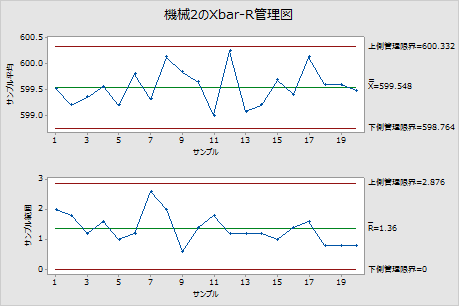

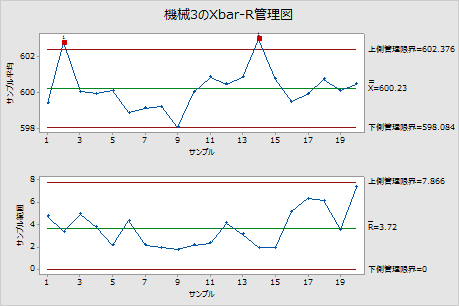

品質エンジニアは、カム軸の長さを監視するために各機械に対してXbar-R管理図を作成します。

- 標本データを開く、 カム軸長.MWX.

- を選択します。

- ドロップダウンリストから、すべての観測値が1つの列にあるを選択して機械1機械2機械3を入力します。

- サブグループサイズにサブグループIDを入力します。

- Xbar-Rオプションをクリックします。

- 検定タブで、1点>中心線からのK標準偏差(テスト1)、連続するK点が中心線の片側にある(テスト2)および連続するK点が中心線から1標準偏差内にある (両側)(テスト7)を選択します。特定の状況にどのテストを適用すべきかわからない場合は、最初にデータに基づく管理限界を確立するときに、テスト1、2、7を使用します。管理限界が確立されたら、これらの限界の既知の値を使用できるため、テスト7は必要なくなります。

- 各ダイアログボックスでOKをクリックします。

結果を解釈する

Minitabでは、機械ごとに別個のXbar-R管理図が作成されます。R管理図で工程変動が正常に管理されていない場合、Xbar管理図の管理限界が不正確になるため、エンジニアはR管理図を最初に見ます。

3台の機械すべてについて、R管理図は工程変動が正常に管理されていることを示しています。管理外の点はなく、すべての点がランダムパターンを示して管理限界内にあります。

Xbar管理図では、機械2が正常に管理されていますが、機械1と機械3は違います。機械2のXbar管理図では管理外の点はありません。ただし、機械1には管理外の点が1つあり、機械3には管理外の点が2つあります。

機械1のXbar管理図の検定結果

| 検定1。1点が中心線から3.00標準偏差を超えています。 |

|---|

| 検定が不合格となった点: 8 |

機械3のXbar管理図の検定結果

| 検定1。1点が中心線から3.00標準偏差を超えています。 |

|---|

| 検定が不合格となった点: 2, 14 |