ステップ1:不良品の比率が管理されているかどうか判断する

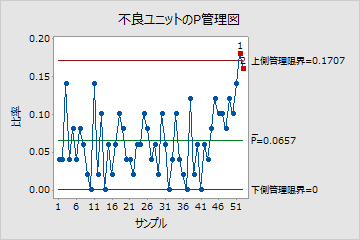

P管理図には、サブグループごとに不良品(不適合ユニットとも呼ばれる)の比率がプロットされます。中心線は不良率の平均値です。管理限界は中心線から上下3標準偏差に設定され、サブグループ比率における期待変動量を示します。

赤の点は、サブグループが特殊原因についての検定の1つ以上で不合格となり、正常に管理されていないことを示しています。同時に複数の検定で不合格となった場合は、その中で最も小さい検定番号のみが表示されます。管理図に管理外の点がある場合は、それらの点を調査します。

管理外の点は、工程パラメータの推定値に影響し、管理限界で工程が正確に表されない可能性があります。管理外の点が特殊原因による場合、それらの点を計算から除外することを検討します。詳細は、P管理図のパラメータを推定するサブグループを指定するを参照してください。

これらの結果において、不良品の平均比率はおよそ0.066です。最後の2つのサブグループそれぞれが特別原因についての検定の少なくとも1つで不合格であったため、この工程は管理されていないように見えます。赤い点にポインタを置くと、そのサブグループの詳細が表示されます。各点が不合格となったテストを判断するには、出力を確認します。

ステップ2:各検定で不合格となった点を特定する

特殊原因についての検定に失敗したサブグループを調べます。デフォルトでは、管理限界の外にある点を検出する検定1のみが行われます。追加の検定を行うと、点は複数の検定で不合格となる可能性があります。次に示すように、出力には各検定で具体的にどの点が不合格となったかが表示されます。

これらの結果は、サブグループ52が検定1と検定2の両方で不合格であったことを示します。サブグループ53は検定2で不合格でした。

不良ユニットのP管理図の検定結果

| 検定1。1点が中心線から3.00標準偏差を超えています。 |

|---|

| 検定が不合格となった点: 52 |

| 検定2。9点が中心線の同じ側にあります。 |

| 検定が不合格となった点: 52, 53 |

注

同時に複数の検定を使用すると、より感度の高い管理図が作成されます。ただし、誤った警告の割合も上がるため、不必要に目立ってしまう可能性があります。

各検定の詳細、およびそれらの検定を使用する場合については、管理図での特殊原因についての検定の使用を参照してください。