このトピックの内容

プロットされた点

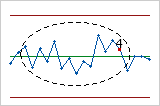

P管理図の各点は、1つのサブグループの不良品または不良単位の比率を表します。

解釈

工程が正常に管理されている場合、各点は中心線付近でランダムに変動し、工程は一般原因による変動のみを示します。管理限界の外にある点、または、考えられる特殊原因による変動の非ランダムパターンを示す点を調べます。

中心線

P管理図の中心線は、工程での不良率の平均値を表します。不良率の平均値は「工程比率」とも呼ばれます。

解釈

中心線を使用して、工程の性能と平均値の比較を観測します。工程が正常に管理されている場合、各点は中心線付近でランダムに変動します。

注意

中心線は、工程の目標値とは異なることに注意してください。目標値とは、望ましい結果のことであり、実際の結果ではありません。中心線は実際の結果です。

管理限界

注意

管理限界と規格限界を混同しないようにしてください。規格限界は顧客要件を表し、工程における望ましい変動量を示します。管理限界は、サンプルデータ内の実際の変動量を表します。したがって、工程は、正常に管理されているにも関わらず規格限界を満たさない場合があります。

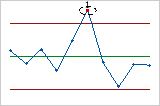

特殊原因についてのテスト

特殊原因についてのテストでは、プロットされた点が管理限界内にランダムに分布しているかどうかを評価します。

解釈

特殊原因についてのテストを使用して、調査が必要な観測値を特定し、データに見られる特定のパターンとトレンドを識別します。特殊原因についてのテストは、データの特定のパターンまたはトレンドを検出し、不安定な工程の様々な面を明らかにします。たとえば、テスト1では単独の管理外れ点が検出されます。テスト2では工程における潜在的なシフトが検出されます。

この管理図では4種類のテストを使用できます。

- テスト1:1点が中心線から3σを超える範囲にある

- テスト1では、他のサブグループと比較して、変わったサブグループが識別されます。テスト1は管理外の状況の検出に必要であると広く認められています。テスト2では、工程中心または変動内のシフトが識別されます。

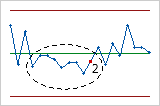

- テスト2:連続する9点が中心線と同じ側にある

- テスト2では、工程の不良率のシフトが識別されます。テスト2では、工程中心または変動内のシフトが識別されます。

- テスト3:連続する6点がすべて増加、またはすべて減少している

- テスト3ではトレンドを検出します。このテストではその値が連続して増加または減少する長く連続する点を検索します。

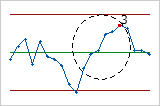

- テスト4:連続する14点が交互に上下しています。

- テスト4では、系統的変動を検出します。プロセスにおける変動のパターンはランダムであることが理想ですが、テスト4で不合格となる点はその変動のパターンは予測可能であることを示している可能性があります。

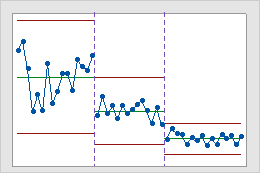

ステージ

ステージを使用して、一定期間における工程の変化の様子を示す履歴データ管理図を作成します。Minitabでは、デフォルトでステージごとに中心線と管理限界を再計算します。詳細は、工程がどのように変化したのかを示すステージの追加を参照してください。

解釈

この履歴データ管理図には、新しい手順の実装前、実装中、および実装後を表す、工程の3つのステージが示されています。