このトピックの内容

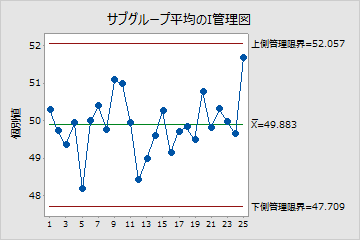

サブグループ平均のI管理図

I管理図では、サブグループ内平均がプロットされます。中心線はサブグループ平均の平均の推定値です。管理限界は、中心線から上下に標準偏差の3倍の距離の位置に設定され、サブグループ平均値の期待される変動量を示します。

サブグループ間/内Capability Sixpackの場合、Xbar管理図の代わりにI管理図が使用されます。これは、I管理図の管理限界は、サブグループ内変動ではなくサブグループ間変動を使用して計算されるためです。

解釈

I管理図を使用して、工程の平均を監視し、工程能力分析を実行するために十分なほど工程が安定しているかどうかを判断します。

赤の点は、観測値が特殊原因についての1つ以上のテストで不合格となり、正常に管理されていないことを示しています。管理外れの点がある場合は、工程が安定しておらず、工程能力分析の結果が信頼できないことを示します。管理外れの点の原因を特定し、特殊原因による変動を排除してから、工程能力を分析する必要があります。

この管理図では、各点は、中心線の周囲にランダムに広がっており、管理限界の範囲内にあります。トレンドまたはパターンは見られません。工程中心は、工程能力分析を実行するために十分安定しています。

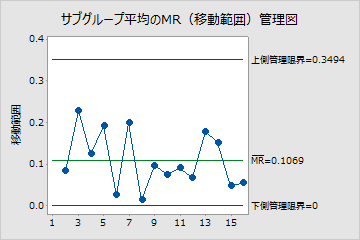

サブグループ平均のMR(移動範囲)管理図

MR管理図では、連続するサブグループ平均の移動範囲がプロットされます。中心線はすべての移動範囲の平均値です。管理限界は、中心線から上下に標準偏差の3倍の距離の位置に設定され、移動範囲の期待される変動量を示します。

解釈

MR管理図を使用して、工程の変動(移動範囲)を監視し、工程能力分析を実行するために十分なほど工程が安定しているかどうかを判断します。サブグループ間/内分析の場合、MR管理図は、サブグループ間の工程変動が正常に管理されているかどうかを示します。

赤の点は、観測値が特殊原因についての1つ以上のテストで不合格となり、正常に管理されていないことを示しています。管理外れの点がある場合は、工程が安定しておらず、工程能力分析の結果が信頼できないことを示します。管理外れの点の原因を特定し、特殊原因による変動を排除してから、工程能力を分析する必要があります。

これらの結果では、各点は、中心線の周囲にランダムに広がっており、管理限界の範囲内にあります。トレンドまたはパターンは見られません。工程変動は、工程能力分析を実行するために十分安定しています。

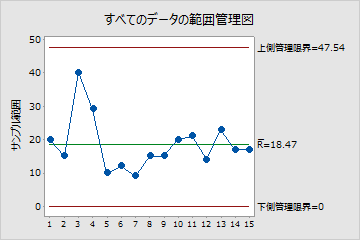

すべてのデータの範囲管理図

範囲(R)管理図では、サブグループ範囲がプロットされます。サブグループサイズが一定である場合、R管理図上の中心線はサブグループ範囲の平均です。サブグループサイズが異なる場合は、中心線の値はサブグループサイズによって異なります。これは、大きいサブグループほど範囲が広くなる傾向があるためです。管理限界は、中心線から上下に標準偏差の3倍の距離の位置に設定され、サブグループ範囲の期待される変動量を示します。

サブグループサイズが8以下の場合には、R管理図が表示されます。50%を超えるサブグループが同じサイズである場合は、最も一般的なサブグループサイズによって管理図が決定されます。そうでない場合は、最も大きいサブグループサイズによって管理図が決定されます。

解釈

R管理図を使用して、工程の変動を監視し、工程能力分析を実行するために十分なほど工程が安定しているかどうかを判断します。サブグループ間/内分析の場合、R管理図は、サブグループ内変動が正常に管理されているかどうかを示します。

これらの結果では、各点は、中心線の周囲にランダムに広がっており、管理限界の範囲内にあります。トレンドまたはパターンは見られません。工程変動は、工程能力分析を実行するために十分安定しています。

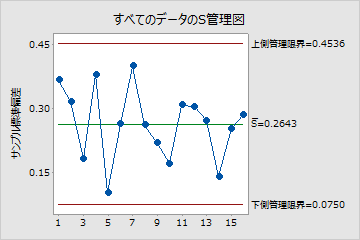

すべてのデータのS管理図

S管理図では、サブグループ標準偏差がプロットされます。中心線はすべてのサブグループ標準偏差の平均です。管理限界は、中心線から上下に標準偏差の3倍の距離の位置に設定され、サブグループ標準偏差の期待される変動量を示します。

サブグループサイズが9以上の場合には、変動を監視するためにS管理図が表示されます。50%を超えるサブグループが同じサイズである場合は、最も一般的なサブグループサイズによって管理図が決定されます。そうでない場合は、最も大きいサブグループサイズによって管理図が決定されます。

解釈

S管理図を使用して、工程の変動(標準偏差)を監視し、工程能力分析を実行するために十分なほど工程が安定しているかどうかを判断します。サブグループ間/内分析の場合、S管理図は、サブグループ内変動が正常に管理されているかどうかを示します。

これらの結果では、各点は、中心線の周囲にランダムに広がっており、管理限界の範囲内にあります。トレンドまたはパターンは見られません。工程変動は、工程能力分析を実行するために十分安定しています。

特殊原因についての検定

特別原因についてのテストでは、管理図ごとにプロットされた点が管理限界内にランダムに分布しているかどうかを評価します。

解釈

特殊原因についてのテストを使用して、調査が必要な観測値を特定し、データに見られる特定のパターンとトレンドを識別します。特殊原因についてのテストは、不安定な工程のさまざまな面を明らかにする、データの特定のパターンまたはトレンドを検出します。

- [中心線から3標準偏差以上離れた1点]

- 検定1では他のサブグループと比較したときに異常と判断されるサブグループが識別されます。このテストは管理外の状況の検出に必要であると広く認められています。工程内の小さなシフトが懸念される場合は、検定2を補助的に使うとより感度の高い管理図を作成することができます。

- [連続する9点が中心線に対して同じ側にある]

- 工程2では、工程中心または変動内のシフトが識別されます。工程内の小さなシフトが懸念される場合は、検定2を補助的に使うとより感度の高い管理図を作成することができます。

- [連続する6点が増加、または減少している]

- 工程3では、トレンドが検出されます。このテストではその値が連続して増加または減少する長く連続する点が探されます。

- [連続する14点が交互に増減している]

- 工程4では系統的な変動が検出されます。工程における変動のパターンはランダムであることが理想ですが、検定4で不合格となる点はその変動のパターンが予測可能であることを示している可能性があります。

- [3点中2点が中心線から2標準偏差を超えている(片側)]

- 検定5では工程内の小さなシフトが検出されます。

- [5点中4点が中心線から1標準偏差を超えている(片側)]

- 検定6では工程内の小さなシフトが検出されます。

- [連続する15点が中心線から1標準偏差内に存在する(両側)]

- 検定7では場合により誤って良好に管理されていると解釈される変動パターンを特定します。この検定では、範囲が広すぎる管理限界が検出されます。範囲が広すぎる管理限界は層別データが原因であることが多く、これは各サブグループ内に系統的な変動要因がある場合に生じます。

- [連続する8点が中心線から1標準偏差を超えている(両側)]

- 検定8では混合パターンが検出されます。混合パターンでは、点は中心線付近より管理限界近くにプロットされる傾向にあります。

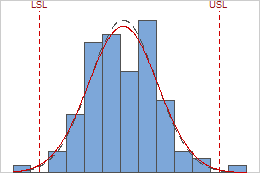

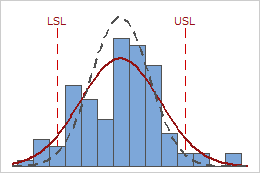

工程能力ヒストグラム

工程能力ヒストグラムは、サンプルデータの分布を示します。ヒストグラム上の各バーは区間内のデータの度数を表します。

ヒストグラム上のサブグループ間/内曲線と全体の曲線は、工程平均および肯定変動のさまざまな推定値を使用して生成される正規分布曲線です。サブグループ間/内曲線(黒い破線)では、サブグループ間/内標準偏差が使用され、実線による全体の曲線(赤)では、全体標準偏差が使用されます。

解釈

工程能力ヒストグラムは、分布適合および規格限界とサンプルデータの関係を視覚的に表示するために使用します。

分布の適合度を視覚的に評価するには、ヒストグラムのバーを曲線適合ラインと比較します。ヒストグラムでのデータの形状は、曲線とほぼ一致します。データが正規分布に従うかどうかを確認するには、確率プロットでの結果を使用します。

これらの結果では、工程データは規格限界のほぼ中心にあるように見えます。ただし、工程広がりが規格広がりよりも大きく、これは工程能力が低いことを示しています。ほとんどのデータは管理限界内にありますが、下側規格限界(LSL)より低い不適合品や上側規格限界(USL)より高い不適合品があります。

注

工程内の不適合品の数を調べるには、全体のPPMの結果を使用します。

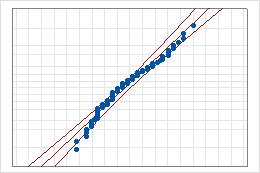

正規確率プロット

- 中央の線

- パラメータの最尤推定値に基づいて分布で期待される百分位数です。

- 信頼境界線

- 左側の曲線は、百分位数の信頼区間の下側の境界を示します。右側の曲線は、百分位数の信頼区間の上側の境界を示します。

- Anderson-Darling検定の統計量とp値

- 検定の結果により、データが分布に従うかどうかを判定します。

解釈

正規確率プロットは、データは正規分布に従うという要件について評価するために使用します。

正規分布がデータにうまくあてはまる場合には、各点によりほぼ直線が形成され、信頼限界の間に位置する適合線に沿って表示されます。この直線から逸脱する場合は、正規性から逸脱していることを示します。p値が0.05より大きい場合には、データは正規分布に従うと仮定することができます。その工程の工程能力は、正規分布を使用して評価できます。

p値が0.05より小さい場合は、データに正規性がなく、工程能力分析の結果が正確でなくなる可能性があります。工程能力分析を実行するために、データを変換するか、または非正規分布を適合する必要があるかどうかを判断するには、個別の分布の識別を使用します。

工程能力図

工程能力図は、サブグループ間/内工程能力シックスパックレポートの右下隅にあります。

工程能力図は3つの区間からなります。

- サブグループ間/内区間は、潜在的な工程許容範囲を表し、サブグループ間/内の標準偏差を6倍することにより計算されます。

- 全体の区間は、実際の工程許容範囲を表し、全体標準偏差を6倍することにより算出されます。

- 規格区間は、下側規格限界と上側規格限界(LSLとUSL)の間の区間を表しています。

工程中心は、全体およびサブグループ間/内の工程広がり区間内の目盛りによって示されます。目標値がある場合は、規格広がり内の目盛りによって示されます。

解釈

工程能力プロットは、工程能力を視覚的に評価するために使用します。

サブグループ間/内の区間と全体の区間を規格区間に比較します。能力の高い工程では、サブグループ間/内の区間と全体の区間は規格区間より幅が狭く、目標あるいは規格の中心で中心化しています。

目標値がある場合は、工程中心と目標値を比較します。工程が(目標値上で)中心化されていない場合は、規格および工程広がりの中間の目盛が垂直に並びます。工程が中心化されていない場合は、その理由を調査します。