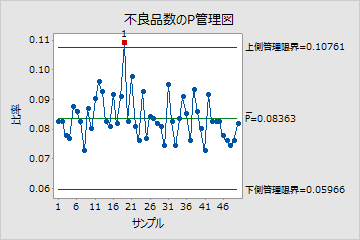

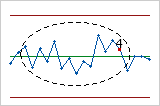

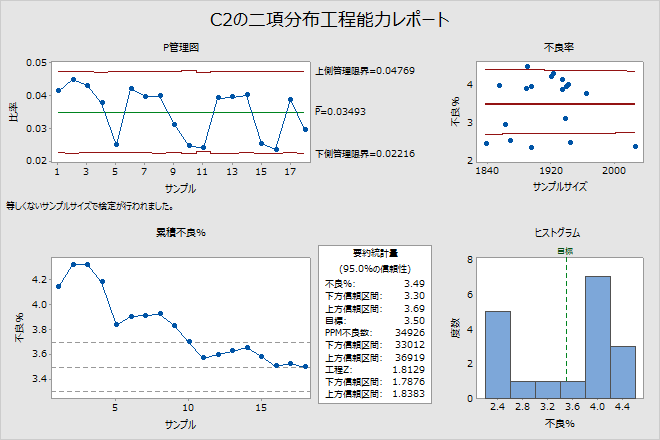

P管理図

P管理図には、各サブグループの不適合ユニット(不良品)の比率がプロットされます。中心線は、すべてのサブグループでの不良率の平均値です。管理限界は、中心線から上下に標準偏差の3倍の距離の位置に設定され、サブグループ比率の期待される変動量を示します。

このP管理図は、毎日、平均で8%の不良品があることを示しています。19日目の不良ユニットの比率は、値が期待される変動の限界内にないため、管理外です。

解釈

不良%を視覚的に監視したり、不良%が安定しており正常に管理されているかどうかを判断するには、P管理図を使用します。

赤の点は、サブグループが特殊原因についてのテストの1つ以上で不合格となり、正常に管理されていないことを示しています。管理外れの点がある場合は、工程が安定しておらず、工程能力分析の結果が信頼できないことを示します。管理外れの点の原因を特定し、特殊原因による変動を排除してから、工程能力を分析する必要があります。

特別原因についてのテスト

各管理図上のプロットされた点がランダムに管理限界内に分布しているかどうかを評価するには、特別原因についてのテストを行います。

解釈

調査が必要な観測値を特定し、データから特定のパターンおよびトレンドを識別するには、特別原因についてのテストを使用します。特別原因についてのテストはそれぞれ、データ内の特定のパターンやトレンドを検出し、工程の不安定性の異なる側面を明らかにします。

- [中心線から3σ以上離れた1点]

- テスト1では他のサブグループと比較したときに異常と判断されるサブグループが識別されます。このテストは管理外の状況の検出に必要であると広く認められています。工程内の小さなシフトが懸念される場合は、テスト2を補助的に使うとより感度の高い管理図を作成することができます。

- [連続する9点が中心線に対して同じ側にある]

- テスト2では、工程変動内のシフトが識別されます。工程内の小さなシフトが懸念される場合は、テスト2を補助的に使うとより感度の高い管理図を作成することができます。

- [連続する6点が増加、または減少している]

- テスト3では、トレンドが検出されます。このテストではその値が連続して増加または減少する長く連続する点が探されます。

- [連続する14点が交互に増減している]

- テスト4では系統的な変動が検出されます。プロセスにおける変動のパターンはランダムであることが理想ですが、テスト4で不合格となる点はその変動のパターンが予測可能であることを示している可能性があります。

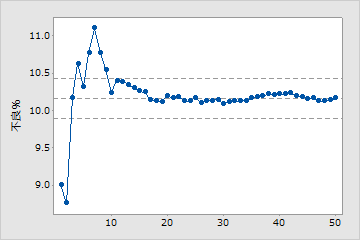

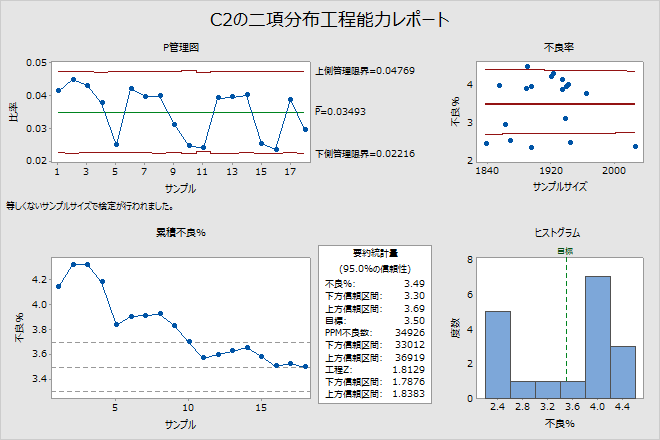

累積不良%プロット

累積不良%プロット上の点は、各サンプルの平均不良%を示します。点は、サンプルが収集された順序で表示されます。中央の水平線は、すべてのサンプルから計算された平均不良%を表します。上下の水平線は、平均不良%の信頼区間の上限と下限を表します。

解釈

安定した不良%推定値を得るために十分なサンプルがあるかどうかを判断するには、累積不良%プロットを使用します。

時間によって順序付けられたサンプルの不良%を調べて、収集するサンプルの増加に伴い推定値がどのように変化するかを調べます。いくつかのサンプルの後に不良%が安定するのが理想です。不良%が安定していることは、プロットされた点が平均不良%の線に沿って平坦になることによって示されます。

十分なサンプル

このプロットでは、不良%は平均不良%の線に沿って安定しています。したがって、この工程能力分析には、平均不良%の安定した信頼できる推定値を得るために十分なサンプルが含まれています。

サンプル不足

このプロットでは、不良%が安定していません。したがって、この工程能力分析には平均不良%の信頼できる推定値を得るために十分なサンプルが含まれていません。

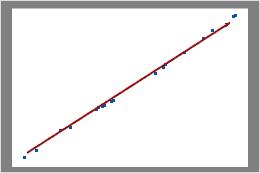

二項分布プロット

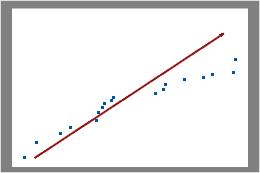

二項分布プロットには、観測された不良品数と期待される不良品数が対比されて表示されます。対角線は、データが二項分布に完全に従っている場合に表示される場所を示しています。データがこの線から大きく外れている場合、二項分布工程能力分析によって信頼できる結果が得られない可能性があります。

注

Minitabでは、サブグループサイズが等しい場合に二項プロットが表示されます。サブグループサイズが異なる場合は、不良率プロットが表示されます。詳細については、欠陥率プロットに関するセクションを参照してください。

解釈

データが二項分布に従っているかどうかを評価するには、二項分布プロットを使用します。

プロットを調べ、プロットされた点がおおむね直線に沿っているかどうかを判断します。直線になっていない場合は、データが二項分布からサンプル抽出されたという仮定は誤っている可能性があります。

このプロットでは、データ点は線の付近に表示されています。データが二項分布に従っていると仮定できます。

このプロットでは、データ点はプロットの右上部分で線の付近に表示されていません。これらのデータは二項分布に従っておらず、二項工程能力分析を使用して信頼性の高い評価を行うことができません。

重要

点が直線に沿っていない場合は、そのデータは二項分布に適合せず、工程能力分析が有効でない可能性があります。

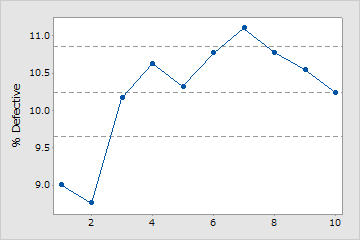

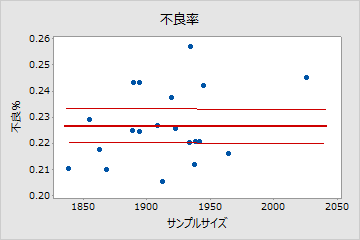

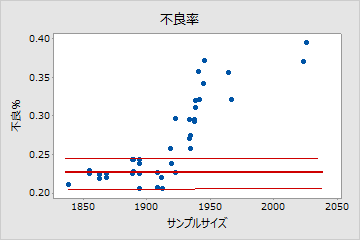

不良率プロット

不良率プロットには、サブグループ内の不良品のパーセント(不良%)と各サブグループのサイズが表示されます。中心線は、製品が不良品である確率の平均値です。平均値の信頼限界は中心線の上下に表示されます。

注

サブグループサイズが異なる場合は、不良率プロットが表示されます。サブグループサイズが一定である場合は、二項プロットが表示されます。詳細については、二項プロットに関するセクションを参照してください。

解釈

不良品の確率はサンプルサイズが異なっても一定であるという仮定を調べることにより、データが二項データであることを確認するには、不良率プロットを使用します。

プロットを調べ、不良%がサンプルサイズ全体にわたりランダムに分布しているか、あるいは何らかのパターンがあるかを評価します。データが中心線付近にランダムに表示される場合は、データが二項分布に従っていると判断します。

二項

このプロットでは、点は中心線付近でランダムに散在しています。データが二項分布に従っていると仮定できます。

二項ではない

このプロットでは、パターンがランダムではありません。1900より大きなサンプルサイズに対して、サンプルサイズの増加に伴って不良%が増加しています。この結果は、サンプルサイズと不良%の相関を示しています。したがって、データは二項分布に従っておらず、二項工程能力分析を使用して信頼性の高い評価を行うことができません。

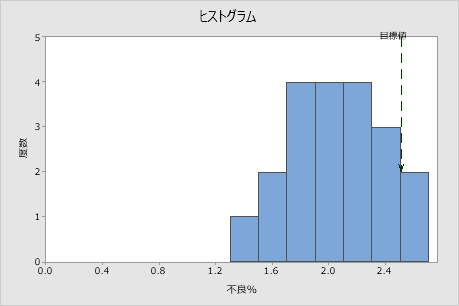

ヒストグラム

解釈

サンプルの不良%の分布を評価するには、不良%のヒストグラムを使用します。

不良%分布のピークと広がりを調べます。ピークは、最も一般的な値を表し、不良%の中心付近にあります。広がりを評価すると、サンプル全体で不良%がどの程度変動するかを理解できます。

目標値の参照ラインをヒストグラムのバーと比較します。工程に十分な能力がある場合、ヒストグラムのほとんどまたはすべてのバーが目標値より左側にあります。

不良%

不良率(不良%)は、サンプルのうち許容できないもののパーセントの平均値です。その他のサンプルは「合格」または「良好」と分類できます。

解釈

工程が顧客要件を満たしているかどうかを判断するには、不良%を使用します。

不良%の目標値を不良%と比較して、工程が要件を満たしているかどうかを評価します。不良%が目標値よりも高い場合、工程を改善する必要があります。

さらに、目標値を不良%に対する信頼区間の上限とも比較する必要があります。信頼区間の上限が目標値よりも高い場合、工程の不良%が目標値より低いことを確信できません。工程が目標通りかどうかを確信をもって判断するには、より大きなサンプルサイズが必要である可能性があります。

たとえば、あるカスタマーサービス工程で、不良%が3.5%を超えてはならないとします。要約統計量表で、不良%の3.49%は目標値より小さくなっています。ただし、不良%に対する信頼区間の上限は3.69%で、目標値より大きくなっています。不良%のサンプル推定値は目標値を下回っていますが、工程の不良%が顧客要件を満たしているかどうかをより確信をもって判断するには、より大きなサンプルサイズが必要です。

目標値

不良%目標値は、許容できる最大の不良%です。目標値を指定しなかった場合、不良%目標値が0%と仮定されます。

解釈

不良%の目標値を不良%と比較して、工程が要件を満たしているかどうかを評価します。不良%が目標値よりも高い場合、工程を改善する必要があります。

さらに、目標値を不良%に対する信頼区間の上限とも比較する必要があります。信頼区間の上限が目標値よりも高い場合、工程の不良%が目標値より低いことを確信できません。工程が目標通りかどうかを確信をもって判断するには、より大きなサンプルサイズが必要である可能性があります。

たとえば、要約統計量表で、不良%の3.46%は目標値(3.50%)より小さくなっています。ただし、不良%に対する信頼限界の上限は3.66%で、目標値より大きくなっています。工程は要件を満たしているように見えますが、不良%が目標値より小さいかどうかをより確信をもって判断するには、より大きなサンプルサイズが必要です。

PPM不良数

100万個あたりの不良数(PPM不良数)は、100万個の単位のうち、不良品であると予測される数の推定値です。現在の工程から1,000,000個のサンプルを収集すると、PPM不良数は、サンプルに含まれる不良品のおおよその数になります。

解釈

PPM不良数を顧客要件と比較して、工程を改善する必要があるかどうかを判断します。

さらに、PPM不良数に対する信頼区間の上限も考慮する必要があります。信頼区間の上限が最大許容値よりも大きい場合、工程が顧客要件を満たしていることを確信できません。工程が顧客要件を満たしているかどうかを確信をもって判断するには、より大きなサンプルサイズが必要である可能性があります。

たとえば、この要約統計量表で、PPM不良数は34,926です。顧客要件でPPM不良数が35,000未満であることが求められる場合、この工程は要件を満たしています。ただし、信頼区間の上限は36,919で、顧客要件より大きくなっています。したがって、工程が許容できるかどうかを確信をもって判断するには、より大きなサンプルサイズが必要です。

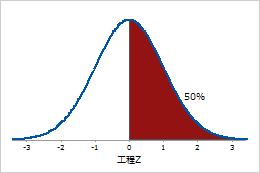

工程Z

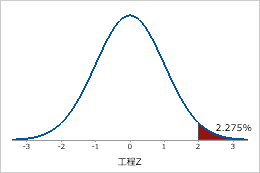

工程Zは標準正規分布N(0, 1)上の点で、この点の右側の領域はP平均値(工程の不良品率)に等しくなります。

工程Zの0は、不良%の50%に相当します。

工程Zの2は、不良%の2.275%に相当します。

解釈

2値工程のσ工程能力を評価するには、工程Zを使用します。

Z値が大きいほど、その工程の性能が高いことを表します。工程Zは2以上となるのが理想です。工程の目標値は、不良が顧客に及ぼす影響によって異なります。

信頼区間(CI)

信頼区間は、工程能力インデックスの起こりうる値の範囲です。信頼区間は、下限と上限によって定義されます。限界値は、サンプル推定値の誤差幅を算定することによって計算されます。下側信頼限界により、工程能力インデックスがそれより大きくなる可能性が高い値が定義されます。上側信頼限界により、工程能力インデックスがそれより小さくなる可能性が高い値が定義されます。

Minitabでは、不良%、PPM不良数、および工程Zに対して、下側信頼限界と上側信頼限界の両方が表示されます。

解釈

データのサンプルはランダムであるため、工程から収集された異なるサンプルによって同一の工程能力インデックス推定値が算出されることはまずありません。工程の工程能力インデックスの実際の値を計算するには、工程で生産されるすべての品目のデータを分析する必要がありますが、それは現実的ではありません。代わりに、信頼区間を使用して、工程能力インデックスの可能性の高い値の範囲を算定することができます。

信頼水準が95%の場合は、工程能力インデックスの実際値が信頼区間に含まれるということを95%の信頼度で確信できます。つまり、工程から100個のサンプルをランダムに収集する場合、サンプルのおよそ95個において工程能力の実際値が含まれる区間が作成されると期待できます。

信頼区間により、サンプル推定値の実質的な有意性を評価しやすくなります。可能な場合は、信頼限界を、工程の知識または業界の基準に基づくベンチマーク値と比較します。

たとえば、ある製造工程の不良%の最大許容値は0.50%です。二項工程能力分析によって不良%の推定値として0.31%が得られ、これは工程に十分な能力があることを示しています。不良%の上側信頼限界は0.48%です。したがって、分析者は、推定値に影響を与えるランダムサンプリングによる変動を考慮に入れても、不良%の実際の値が最大許容値を超えていないことを95%の信頼度で確信できます。