製造エンジニアは、2インチのパイプを受け入れる際、肉厚を確認するために変数抜取検査計画を実行しました。パイプの肉厚の下方規格は0.09インチです。エンジニアと供給業者は、AQLが100万個の不良品数100、RQLが100万個の不良品数300で合意します。この規定値に基づいて、エンジニアは2500本のロットごとに104本のパイプを無作為に抽出して測定します。計算されたZ値が限界距離(3.55750)より大きい場合、エンジニアはロット全体を合格とします。

当直長は、パイプを104本測定すると時間がかかりすぎると心配しています。当直長は、50本など、本数を減らして測定することを好んでいます。エンジニアは、複数の異なる抜取計画を調べて、各計画のデメリットとメリットを判断することに同意します。

- を選択します。

- ドロップダウンリストから、ユーザー定義による抜取計画の比較を選択します。

- 品質水準の単位で、100万個あたりの不良品数を選択します。

- 合格品質水準 (AQL)に、「100」と入力します。

- 不合格となる品質水準 (RQLまたはLTPD)に、「300」と入力します。

- サンプルサイズに、50 75 100 104と入力します。

- 限界距離 (k値)に、「3.55750」と入力します。

- 下側規格に、「0.09」と入力します。

- 標準偏差の経験値に、「0.025」と入力します。

- ロットサイズに、「2500」と入力します。

- OKをクリックします。

結果を解釈する

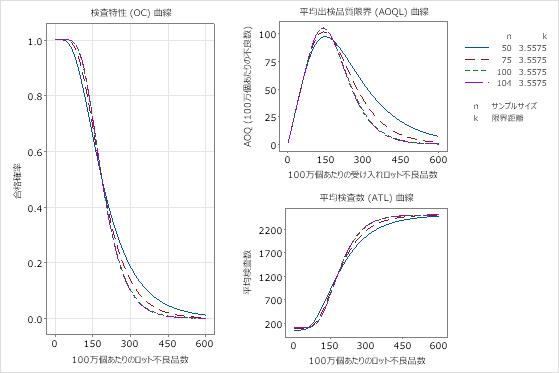

エンジニアは、異なる抜取計画のグラフを比較し、標本サイズがパイプ100本とパイプ104本の抜取計画がよく似ていることに気付きます。AQLとRQLの合格確率の変化は、わずか0.5%未満です(0.95 - 0.947)。AOQの変化とATIの変化も最小限です。

エンジニアはまた、パイプ50本の標本サイズでは品質レベルを十分に守れないと判断します。標本サイズ50本で。RQL(300PPM)のロットの合格確率は、18.7%です。さらに、合格とすべきAQL(100PPM)のロットの不合格確率は12.7%となり、生産者にとっては高すぎる数値です。

エンジニアはパイプ75本の抜取計画を検討します。供給業者がパイプの肉厚の変動を低減させることに同意すれば、合格確率のリスクは妥当に見えます。エンジニアは、パイプ75~100本の他の標本サイズを調査することにしました。

方法

| 下側規格 (LSL) | 0.09 |

|---|---|

| 標準偏差の経験値 | 0.025 |

| ロットサイズ | 2500 |

| 合格品質水準 (AQL) | 100 |

| 不合格となる品質水準 (RQLまたはLTPD) | 300 |

ユーザー定義の計画を比較

| サンプルサイズ(n) | 限界距離 (k) | 100万個あた りの不良品数 | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|---|---|

| 50 | 3.5575 | 100 | 0.873 | 0.127 | 85.6 | 360.4 |

| 50 | 3.5575 | 300 | 0.187 | 0.813 | 54.9 | 2042.6 |

| 75 | 3.5575 | 100 | 0.919 | 0.081 | 89.1 | 271.3 |

| 75 | 3.5575 | 300 | 0.138 | 0.862 | 40.1 | 2165.8 |

| 100 | 3.5575 | 100 | 0.947 | 0.053 | 90.9 | 227.5 |

| 100 | 3.5575 | 300 | 0.104 | 0.896 | 30.0 | 2250.3 |

| 104 | 3.5575 | 100 | 0.950 | 0.050 | 91.1 | 223.2 |

| 104 | 3.5575 | 300 | 0.100 | 0.900 | 28.6 | 2261.3 |

平均出検品質限界 (AOQL)

| サンプルサイズ | 限界距離 (k) | AOQL | 100万個あた りの不良品数 |

|---|---|---|---|

| 50 | 3.5575 | 96.8 | 148.3 |

| 75 | 3.5575 | 101.0 | 141.9 |

| 100 | 3.5575 | 104.2 | 140.1 |

| 104 | 3.5575 | 104.6 | 140.0 |