このトピックの内容

測定タイプ

- 欠陥

- 欠陥とは、シャツのシミのような、1つの項目内の1つの不良です。1つの項目に複数の欠陥がある場合もあります。

- 不良

- 不良品とは、書けないペンのような不適合品です。1個で不良品かそうでないかのどちらかになります。

ロット品質

計数抜取検査計画のロット品質の測定単位は、不良品を数えるか欠陥を数えるかによって異なります。

- 不良率(%)

- 不良品のパーセンテージを0~100の値として表します。たとえば、サンプルサイズ500のうち10個が不良品の場合、不良率は2です。

- 不良率(比率)

- 不良品の比率を0~1の値として表します。たとえば、サンプルサイズ500のうち10個が不良品の場合、不良品の比率は0.02です。

- 100万個あたりの不良品数

- 不良品の水準を100万個あたりの値として表します。たとえば、100万個あたりの不良品数(DPM)10の場合、不良品が100万個ごとに10個あることになります。

- ユニットあたりの欠陥数

- 単位あたりの欠陥数(DPU)は、母集団を抜取検査するときに観測される単位あたりの平均欠陥数です。

- 100個あたりの欠陥数

- 100個あたりの欠陥数(DPH)は、母集団を抜取検査するときに観測される100個あたりの平均欠陥数です。

- 100万個あたりの欠陥数

- 100万個あたりの欠陥数(DPM)は、母集団を抜取検査するときに観測される100万個あたりの平均欠陥数です。

ロットサイズ

ロットサイズとは、ロット全体の合格/不合格を判断する場合にサンプルを収集する母集団です。

ロットサイズは、供給業者と消費者双方にとって発送と取り扱いに便利になるように選ばれることもよくあります。たとえば、配送全体が便利なロットサイズの場合もあります。抜取計画ではロット内の部品が同種であることを前提としているので、ロットの構成品は同じ工程条件下で生産される必要があります。また一般にロットが大きくなると、一連の小さなロットを検査するより経済的に検査ができます。

合格品質水準(AQL)と不合格となる品質水準(RQLまたはLTPD)

- 合格品質水準 (AQL)

- 合格品質水準(AQL)とは、合格と見なされる供給業者の工程からの最高不良率または欠陥率です。 AQLは抜取計画で合格とされる水準を示し、RQLは抜取計画で不合格とされる水準を示します。 ほとんどの場合、AQLでは特定の製品ロットが合格になるような抜取計画が作成されます。

- 不合格となる品質水準 (RQLまたはLTPD)

- 不合格となる品質水準(RQL)とは、消費者が個々のロットで許容する最高不良率または欠陥率です。 RQLは抜取計画で不合格とされる水準を示し、AQLは抜取計画で合格とされる水準を示します。 ほとんどの場合にRQLの製品ロットを不合格にする抜取計画を作成できます。

解釈

消費者と供給業者は、合格と判定される最高不良率または欠陥率(AQL)に同意する必要があります。消費者と供給業者は、消費者が個々のロットで許容する最高不良率または欠陥率(RQL)に同意する必要があります。

AQL(不良率1.5%)の合格確率は0.95、不合格確率は0.05です。RQL(不良率10%)の合格確率は0.10、不合格確率は0.90です。

方法

| 合格品質水準 (AQL) | 1.5 |

|---|---|

| 生産者リスク (α) | 0.05 |

| 不合格となる品質水準 (RQLまたはLTPD) | 10 |

| 消費者リスク (β) | 0.1 |

生産者リスク(α)と消費者リスク(β)

- 生産者リスク (α)

- 生産者リスクαとは、品質水準が合格とすべきAQL以上のロットを不合格にする確率です。αが大きくなるにつれ、不良率がAQLに等しいロットを不合格にするリスクが大きくなり、生産者に損害を与えることになります。生産者リスクは第1種過誤とも呼ばれます。

- 消費者リスク (β)

- 消費者リスクβとは、品質水準が不合格とすべきRQLに等しいロットを合格にする確率です。βが大きくなるにつれ、不良率がRQLに等しいロットを合格にするリスクが大きくなり、消費者に損害を与えることになります。消費者リスクは第2種過誤とも呼ばれます。

解釈

生産者を守るため、合格とすべき品質のロットを不合格にするリスクは低く抑える必要があります。消費者を守るため、品質が低いロットを合格にするリスクは低く抑える必要があります。

AQLでの合格確率は0.95、不合格確率は0.05です。RQLでの合格確率は0.10、不合格確率は0.90です。

方法

| 合格品質水準 (AQL) | 1.5 |

|---|---|

| 生産者リスク (α) | 0.05 |

| 不合格となる品質水準 (RQLまたはLTPD) | 10 |

| 消費者リスク (β) | 0.1 |

サンプルサイズ

抜取検査では、サンプルサイズとは検査する1つのロットからランダムに選び出した項目数です。

解釈

この例では、サンプルサイズは52です。製品ロット全体から52個のサンプルを抽出する必要があります。

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

許容数

許容数とは、合格と判定されるロットのサンプルに許容される欠陥または不良品の最大数です。

解釈

この例では、許容数は2です。製品ロット全体から52個のサンプルを抽出する必要があります。見つかった欠陥品の数が2個以下であれば、ロット全体を合格にします。見つかった欠陥品の数が3個以上であれば、ロット全体を不合格にします。

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

合格確率と不合格確率

AQLのロットの合格確率は1 – αに近くなります。RQLのロットの合格確率はβに近くなります。不合格確率は1から合格確率を引いたものです。

解釈

AQL(不良率1.5%)の合格確率は0.957、不合格確率は0.043です。RQL(不良率10.0%)の合格確率は0.097、不合格確率は0.903です。

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

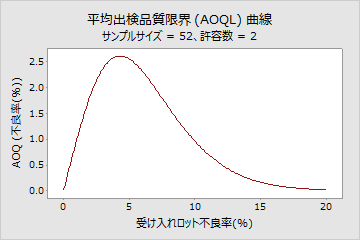

平均出検品質(AOQ)と平均出検品質水準(AOQL)

平均出検品質水準は、不合格のロットの100%が検査され、すべての不良品は交換または再加工されると仮定した場合、入検材料の品質と出検材料の品質の関係を表します。

注

平均出検品質(AOQ)および平均出検品質水準(AOQL)を計算するために、ロットのサイズを指定する必要があります。

解釈

この例では、平均入検品質水準が1.5%のとき、平均出検品質は不良率1.42%です。平均入検品質水準が10.0%のとき、平均出検品質は不良率0.956%です。不合格にされたロットは100%検査され、すべての不適合品は交換または再加工されるため、入検品質は出検品質よりも悪くなります。

入検品質水準が不良率4.3%のとき、平均出検欠陥水準(AOQL)が最も低く、不良率2.603%になります。

方法

| 合格品質水準 (AQL) | 1.5 |

|---|---|

| 生産者リスク (α) | 0.05 |

| 不合格となる品質水準 (RQLまたはLTPD) | 10 |

| 消費者リスク (β) | 0.1 |

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

平均出検品質限界 (AOQL)

| AOQL | 不良率(%) |

|---|---|

| 2.603 | 4.300 |

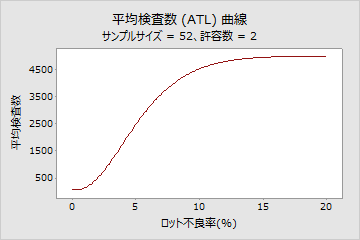

ATI

注

ATIを計算するにはロットサイズを指定する必要があります。

解釈

この例では、平均入検品質水準が不良率1.5%のとき、ロットあたりの平均検査数は266.2です。これは、52個を検査してロットが合格する確率が95.7%、ロットを不合格にして5,000個すべてを検査する確率が4.3%だからです。平均入検品質水準が不良率10.0%のとき、ロットあたりの平均検査数は4521.9です。これはほぼ配送全体になります。

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

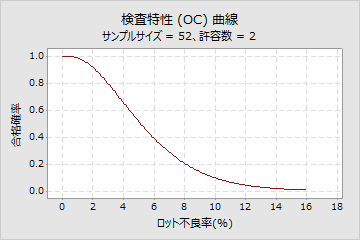

OC曲線

検査特性(OC)曲線は、品質の良いロットと悪いロットを区別するための抜取検査計画の能力を表します。OC曲線は、各抜取計画の入検品質水準が異なるロットの合格確率をプロットします。

解釈

この例では、実際の不良率が1.5%だった場合は、サンプルに基づいたこのロットの合格確率は0.957、不合格確率は0.043です。実際の不良率が10%だった場合は、このロットの合格確率は0.097、不合格率は0.903です。

AOQ曲線

注

AOQ曲線を作成するにはロットサイズを指定する必要があります。

解釈

この例では、平均入検品質水準が不良率1.5%のとき、平均出検品質は不良率1.42%です。平均入検品質水準が不良率10.0%のとき、平均出検品質は不良率0.956%です。不合格にされたロットは100%検査され、すべての不適合品は交換または再加工されるため、入検品質は出検品質よりも悪くなります。

入検品質水準が不良率4.3%のとき、平均出検欠陥水準(AOQL)が最も低く(2.603%)なります。

ATI曲線

注

ATI曲線を作成するにはロットサイズを指定する必要があります。

解釈