販売部門の担当者は、ベンダーからペンを購入して展示会で配るとします。ペンのロットサイズは、1回の出荷当たり5000個です。販売担当者は、ロット全体を合格または不合格にするために抜取計画を実行します。販売担当者とベンダーは、抜取計画の合格品質水準(AQL)が1.5%、不合格となる品質水準(RQL)が10%であることに合意しています。

- ドロップダウンリストから、抜取計画の作成を選択します。

- 測定タイプで、合格/不合格 (不良品)を選択します。

- 品質水準の単位で、不良率(%)を選択します。

- 合格品質水準 (AQL)に、「1.5」と入力します。

- 不合格となる品質水準 (RQLまたはLTPD)に、「10」と入力します。

- 生産者リスク (α)に、「0.05」と入力します。

- 消費者リスク (β)に、「0.10」と入力します。

- ロットサイズに、「5000」と入力します。

- OKをクリックします。

結果を解釈する

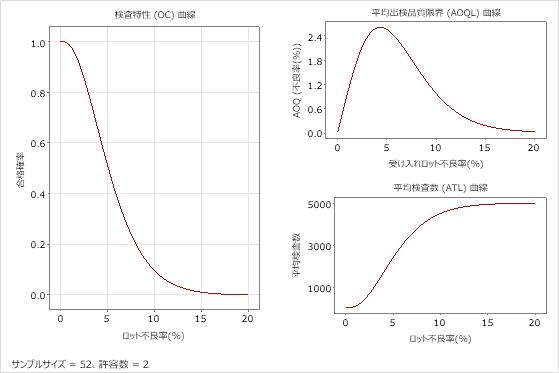

ペン5000本のロットごとに、販売担当者は52本のペンをランダムに選び出して検査する必要があります。3本以上のペンが不良だった場、販売担当者はロット全体を不合格にします。不良数が2本以下の場合、販売担当者はロット全体を合格にします。

この例の場合、合格品質水準(1.5%)の合格確率は0.957、不合格確率は0.043です。販売担当者とベンダーは、生産者を守るため、不良率が1.5%のロットはその約95%を合格とすることに合意しました。不合格となる品質水準(10%)の合格確率は0.097、不合格確率は0.903です。消費者を守るため、販売担当者とベンダーは不良率10%のロットはほとんど不合格とすることで合意しました。

ロット全体が不合格になると、通常は全数検査の対象となり、不良品は交換または手直ししなくてはいけません。この検査の種類は、選別型抜取検査と呼ばれます。全数検査および手直しの影響を理解するために、以下の測定基準を用います。

- 平均出検品質(AOQ)は、追加検査や再作業後のロットの平均品質の関係を表します。AOQ水準は合格品質水準(AQL)で1.4%、不合格となる品質水準(RQL)で1.0%です。不良率4.300の平均出検品質限界(AOQL)が2.603というのは、最悪の出検品質水準を表しています。

- 平均検査量(ATI)は、追加検査や再作業後の検査項目の平均数の関係を表します。ロットあたりの平均検査量(ATI)は、特定の品質水準のペンの平均数および合格確率を表します。不良率1.5%の品質水準の場合、ロットあたりの平均検査数は266.2本です。不良率10%の品質水準の場合、ロットあたりの平均検査数は4521.9本です。

測定タイプ: 合格/不合格

不良率(%)によるロット品質

ロットサイズ: 5000

二項分布を使用して合格確率を計算

方法

| 合格品質水準 (AQL) | 1.5 |

|---|---|

| 生産者リスク (α) | 0.05 |

| 不合格となる品質水準 (RQLまたはLTPD) | 10 |

| 消費者リスク (β) | 0.1 |

生成された計画

| サンプルサイズ | 52 |

|---|---|

| 許容数 | 2 |

| 不良率(%) | 合格確率 | 不合格確率 | AOQ | ATI |

|---|---|---|---|---|

| 1.5 | 0.957 | 0.043 | 1.420 | 266.2 |

| 10.0 | 0.097 | 0.903 | 0.956 | 4521.9 |

平均出検品質限界 (AOQL)

| AOQL | 不良率(%) |

|---|---|

| 2.603 | 4.300 |