Un ingénieur souhaite faire certifier un système à ultrasons destiné à mesurer l'épaisseur d'une couche protectrice sur des portes peintes. Il obtient un échantillon de référence avec une épaisseur de revêtement connue de 0,025". Un opérateur mesure 50 fois le panneau de référence.

L'ingénieur souhaite déterminer si le système de mesure peut mesurer des pièces de façon cohérente et exacte lorsque l'étendue de tolérance est égale à 0,0007.

- Ouvrez le fichier de données échantillons, EpaisseurCoucheProtection.MWX.

- Sélectionnez .

- Dans la zone Données de mesure, saisissez Epaisseur.

- Dans la zone Référence, saisissez 0,025.

- Dans la zone Tolérance, sélectionnez Spécification supérieure - Spécification inférieure et saisissez 0,0007.

- Cliquez sur OK.

Interprétation des résultats

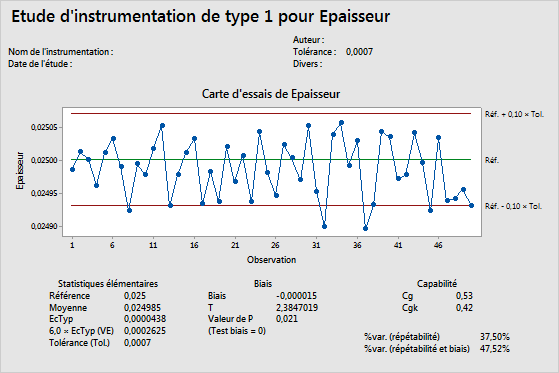

Dans la carte d'essais, la plupart des mesures d'épaisseur se trouvent dans l'étendue de tolérance de ± 10 %. Toutefois, certaines mesures sont inférieures à la valeur attendue (inférieures à -10 % de la limite de tolérance de référence). Les mesures inférieures peuvent indiquer un problème dans le système de mesure.

La valeur moyenne des mesures d'épaisseur est de 0,024985, ce qui est légèrement inférieur à la valeur de référence de 0,025. L'écart type est de 0,0000438, qui est une valeur très faible. Toutefois, l'étendue de tolérance de 0,0007 étant également très faible, aucune variation importante n'est autorisée dans les mesures.

- Valeur de p pour le biais = 0,021. La valeur de p étant inférieure à un seuil de signification de 0,05, l'hypothèse nulle selon laquelle biais = 0 doit être rejetée. L'ingénieur peut conclure qu'un biais statistiquement significatif est présent dans le système de mesure.

- Cg = 0,53 et Cgk = 0,42. Ces deux indices de capabilité sont inférieurs à la valeur de référence couramment utilisée de 1,33. Ainsi, l'ingénieur conclut que le système de mesure n'est pas capable d'effectuer des mesures exactes et doit être amélioré.

- %var. (répétabilité) = 37,50 % et %var. (répétabilité et biais) = 47,52 %. Ces valeurs sont nettement supérieures à 15 % (référence couramment utilisée) et indiquent que la variation due au système de mesure est importante.