Sur ce thème

Etape 1 : Utiliser les statistiques EMP pour classer le système de mesure

Utilisez les statistiques EMP pour déterminer si le système de mesure est suffisamment bon pour être utilisé pour les activités d’amélioration des processus. Le tableau des Lignes directrices de classification donne les probabilités d’avertissement pour qu’un diagramme à barres X ait un point hors de contrôle à l’intérieur de dix sous-groupes pour l’épreuve 1 ou pour les épreuves 1, 5, 6 et 8. Les systèmes de mesure de première et de deuxième classe sont généralement assez bons pour être utilisés pour les activités d’amélioration des processus avec un diagramme à barres X qui utilise le test 1. Les systèmes de mesure de troisième classe sont généralement assez bons pour être utilisés pour les activités d’amélioration des processus avec un diagramme à barres X qui utilise les règles 1, 5, 6 et 8.

Statistiques EMP

| Statistique | Valeur | Classement |

|---|---|---|

| Erreur de test-retest | 0,1999 | |

| Degrés de liberté | 78,0000 | |

| Erreur probable | 0,1349 | |

| Corrélation intraclasse (pas de biais) | 0,9645 | Première classe |

| Corrélation intraclasse (avec biais) | 0,9224 | Première classe |

| Impact du biais | 0,0421 |

Indications en matière de classement

| Classement | Corrélation intraclasse | Atténuation des signaux de procédé | Probabilité d'avertissement, test 1* | Probabilité d'avertissement, tests* |

|---|---|---|---|---|

| Première classe | 0,80 - 1,00 | Moins de 11% | 0,99 - 1,00 | 1,00 |

| Deuxième classe | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 | 1,00 |

| Troisième classe | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 | 0,92 - 1,00 |

| Quatrième classe | 0,00 - 0,20 | Supérieur à 55% | 0,03 - 0,40 | 0,08 - 0,92 |

Résultat clé : Classement

Dans ces résultats, les directives de classification montrent que le système de mesure est de première classe. Les mesures contiennent un centième de place, mais l’erreur probable est de plus d’un dixième. Les résultats recommandent que les mesures aillent à la dixième place plutôt qu’à la centième place.

Etape 2 : Utilisez les graphiques pour identifier les opportunités d’amélioration

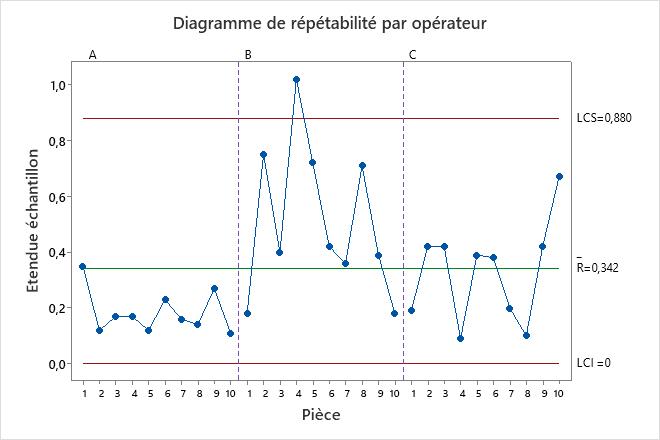

- Graphique de répétabilité par opérateur

- Affiche si des points se situent au-dessus de la limite de contrôle supérieure.

Si les opérateurs obtiennent des mesures régulières, les points se situent à l'intérieur des limites de contrôle.

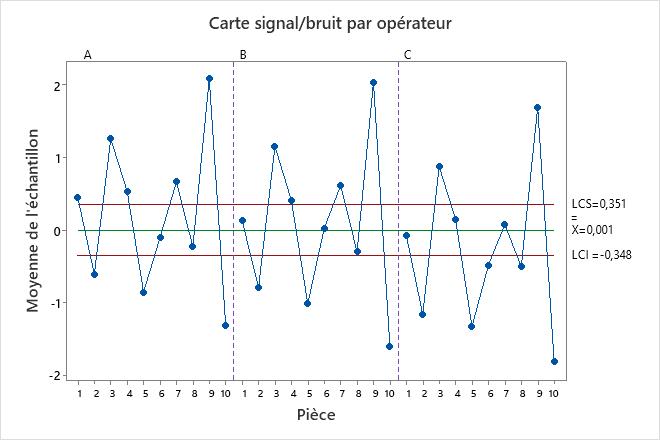

- Graphique signal/bruit par opérateur

- Affiche si la plupart des points se situent au-delà des limites de contrôle.

Les pièces que vous choisissez pour une étude de jauge doivent représenter la variabilité typique d’une pièce à l’autre. Ainsi, vous devez prévoir une variation supérieure entre les moyennes, et le graphique doit montrer que la plupart des points se trouvent au-delà des limites de contrôle.

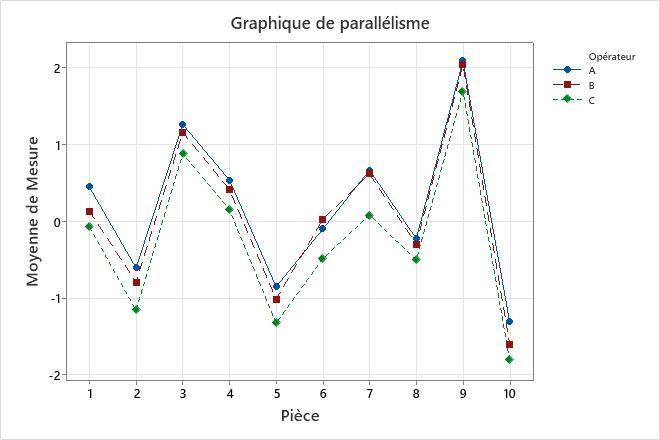

- Graphique de parallélisme

- Indique si les lignes qui relient les mesures de chaque opérateur sont similaires ou si les lignes se croisent.

Les lignes qui coïncident indiquent que les opérateurs mesurent de façon similaire. Les lignes qui ne sont pas parallèles ou qui se croisent indiquent que la capacité d'un opérateur à mesurer une pièce dépend invariablement de la pièce mesurée. Une ligne qui est invariablement supérieure ou inférieure aux autres indique qu'un opérateur ajoute un biais à la mesure en sous-estimant ou en surestimant invariablement.

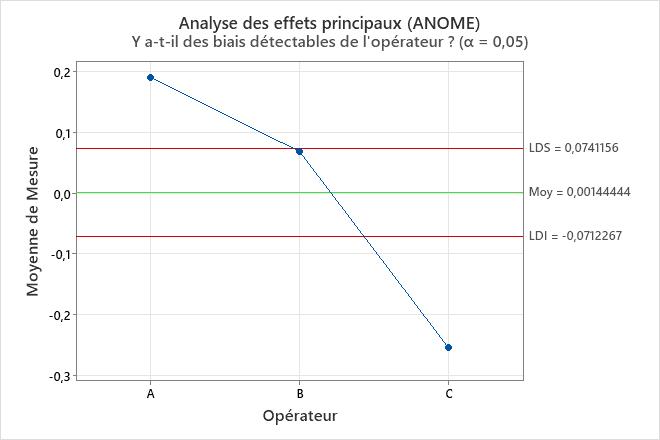

- Analyse des effets principaux (ANOME)

- Indique si les différences entre les opérateurs sont légères par rapport aux différences entre les pièces.

Les points à l’intérieur des limites de décision indiquent que les mesures moyennes pour chaque opérateur sont similaires.

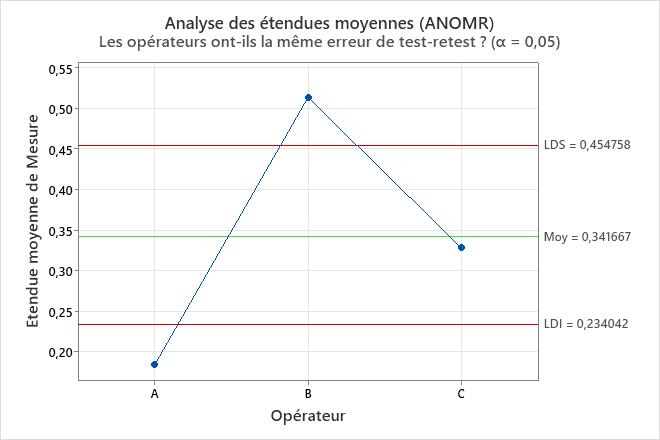

- Analyse des étendues moyennes (ANOMR)

- Indique si les opérateurs mesurent de manière cohérente les uns par rapport aux autres.

Les points à l’intérieur des limites de décision indiquent que les plages moyennes pour chaque opérateur sont similaires.

Principaux résultats : Cartes

Sur le tableau de répétabilité, la plage d’échantillonnage de la partie 4 par l’opérateur B dépasse la limite supérieure de contrôle. Pour identifier une opportunité d’améliorer le système de mesure, examinez cet échantillon pour toutes les causes spéciales qui expliquent la grande plage.

Sur le graphique signal/bruit, au moins 7 points sont hors de contrôle pour chaque opérateur. La capacité du système de mesure à distinguer les pièces semble suffisante.

Sur le graphique de parallélisme, les mesures de l’opérateur A sont systématiquement supérieures à celles des autres opérateurs et les mesures de l’opérateur C sont systématiquement inférieures à celles des autres. Utilisez les limites de décision sur le diagramme ANOME pour vérifier que ces différences sont suffisamment importantes pour que le système de mesure puisse les distinguer.

Sur le diagramme ANOME, le point de l’opérateur A est au-dessus de la limite de décision supérieure et le point de l’opérateur C est au-dessous de la limite de décision inférieure. Le système de mesure indique que les mesures de l’opérateur A ont une moyenne plus élevée et que les mesures de l’opérateur C ont une moyenne inférieure. Pour améliorer le système de mesure, réduire les différences entre les opérateurs.

Sur le diagramme ANOMR, le point de l’opérateur B est au-dessus de la limite de décision supérieure. Ce résultat est cohérent avec le point de contrôle de l’opérateur B sur le graphique de répétabilité.