Un ingénieur sélectionne 10 pièces représentant l'étendue prévue de la variation du procédé. Trois opérateurs mesurent chaque pièce trois fois, dans un ordre aléatoire.

L’ingénieur effectue une étude EMP croisée pour évaluer la variabilité des mesures qui peuvent provenir du système de mesure.

- Ouvrez les données échantillons, DonnéesInstrumentation.MWX.

- Sélectionnez .

- Dans Pièces, saisissez Pièce.

- Dans Opérateurs, saisissez Opérateur.

- Dans Mesures, saisissez Mesure.

- Sous Méthode d'analyse, sélectionnez ANOVA.

- Cliquez sur OK dans chaque boîte de dialogue

Interpréter des résultats

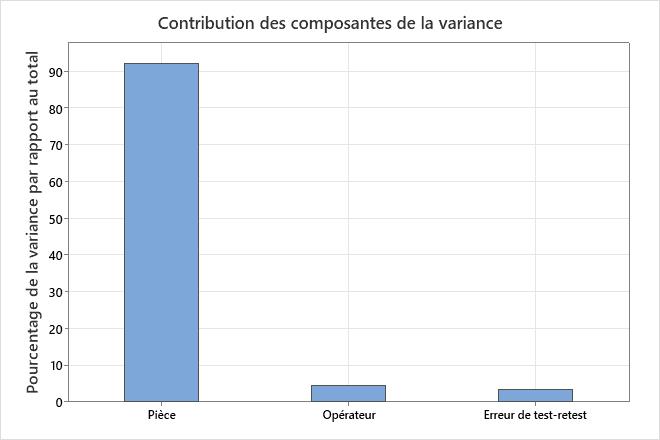

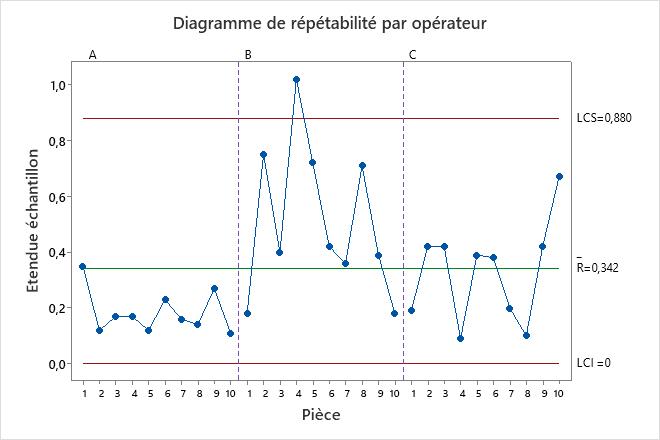

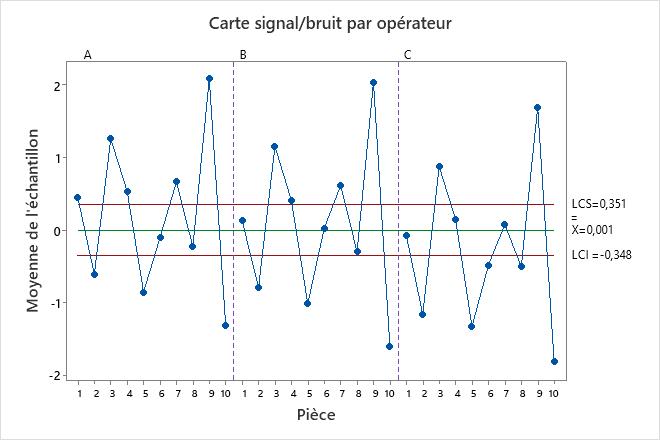

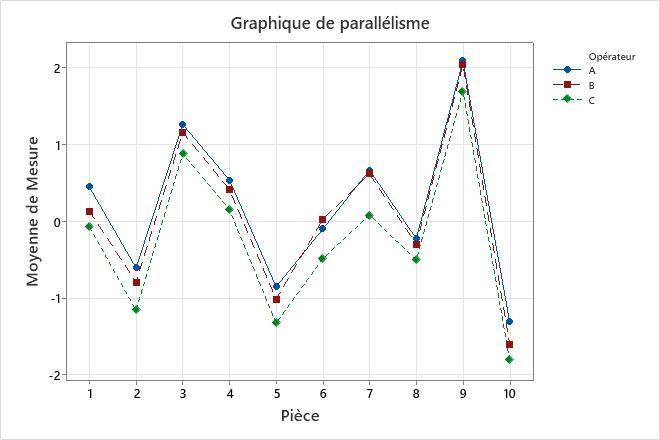

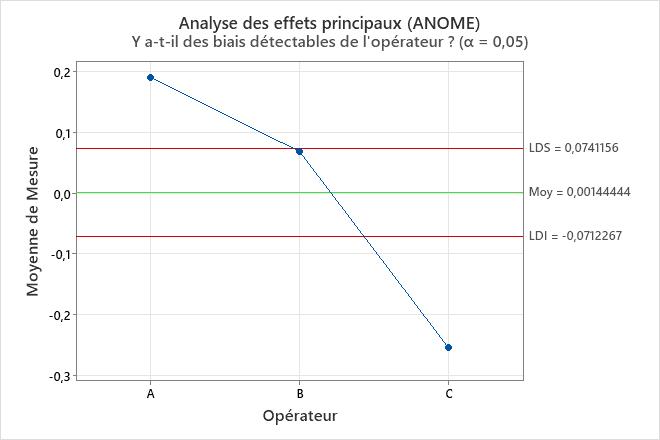

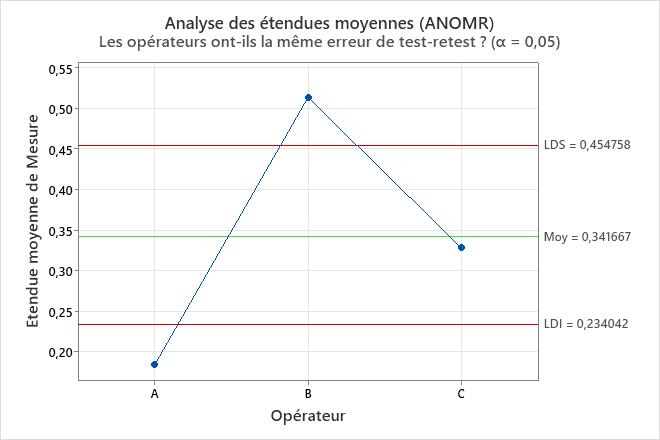

Le tableau des composantes de la variance et les graphiques montrent les possibilités d’amélioration du système de mesure. Par exemple, le diagramme de répétabilité a un point en dehors des limites de contrôle. Examinez ce point pour identifier les problèmes de mesure potentiels. Les points situés en dehors des limites de décision sur le tracé Analyse des effets principaux et le tracé Analyse des plages moyennes montrent que les opérateurs mesurent les pièces différemment. Étudiez la façon dont les opérateurs mesurent les pièces pour améliorer le système de mesure. Le diagramme de parallélisme donne un aperçu des différences entre les opérateurs. Dans ces données, le tracé de parallélisme montre que l’opérateur C a la mesure moyenne la plus faible pour chaque pièce.

Le tableau des Lignes directrices de classification donne les probabilités d’avertissement pour qu’un diagramme à barres X ait un point hors de contrôle à l’intérieur de dix sous-groupes pour l’épreuve 1 ou pour les épreuves 1, 5, 6 et 8. Des systèmes de mesure de première et de deuxième classe sont généralement suffisants pour les activités d’amélioration des processus avec un diagramme à barres X qui utilise le test 1. Des systèmes de mesure de troisième classe sont généralement suffisants pour les activités d’amélioration des processus avec un diagramme à barres X qui utilise les règles 1, 5, 6 et 8. Dans ces données, les statistiques EMP montrent que le système de mesure est de première classe. Même si le système de mesure présente des possibilités d’amélioration, il est suffisant pour de nombreuses activités d’amélioration des processus.

Le tableau Résolution effective des mesures compare la précision des mesures à l’erreur probable du système de mesure. Dans ces données, les mesures contiennent un centième de place, mais l’erreur probable est supérieure à un dixième. Les résultats recommandent que les mesures aillent à la dixième place plutôt qu’à la centième place. L’ingénieur prévoit d’arrondir les mesures, puis d’examiner les nouvelles statistiques EMP pour vérifier que les conclusions sont les mêmes.

Composantes de la variance

| Source | Variance | Total en % | Ecart type |

|---|---|---|---|

| Erreur de test-retest (répétabilité) | 0,03997 | 3,394 | 0,19993 |

| Opérateur (reproductibilité) | 0,05146 | 4,368 | 0,22684 |

| Pièce (variation du produit) | 1,08645 | 92,238 | 1,04233 |

| Total | 1,17788 | 100,000 | 1,08530 |

Statistiques EMP

| Statistique | Valeur | Classement |

|---|---|---|

| Erreur de test-retest | 0,1999 | |

| Degrés de liberté | 78,0000 | |

| Erreur probable | 0,1349 | |

| Corrélation intraclasse (pas de biais) | 0,9645 | Première classe |

| Corrélation intraclasse (avec biais) | 0,9224 | Première classe |

| Impact du biais | 0,0421 |

Indications en matière de classement

| Classement | Corrélation intraclasse | Atténuation des signaux de procédé | Probabilité d'avertissement, test 1* | Probabilité d'avertissement, tests* |

|---|---|---|---|---|

| Première classe | 0,80 - 1,00 | Moins de 11% | 0,99 - 1,00 | 1,00 |

| Deuxième classe | 0,50 - 0,80 | 11 - 29% | 0,88 - 0,99 | 1,00 |

| Troisième classe | 0,20 - 0,50 | 29 - 55% | 0,40 - 0,88 | 0,92 - 1,00 |

| Quatrième classe | 0,00 - 0,20 | Supérieur à 55% | 0,03 - 0,40 | 0,08 - 0,92 |

Résolution efficace des mesures

| Source | Valeur |

|---|---|

| Erreur probable (PE) | 0,134853 |

| Limite inférieure de l'incrément (0,1 * PE) | 0,013485 |

| Incrément effectif le plus petit (0,22 * PE) | 0,029668 |

| Incrément de mesure actuel | 0,010000 |

| Incrément effectif le plus élevé (2,2 * PER) | 0,296676 |